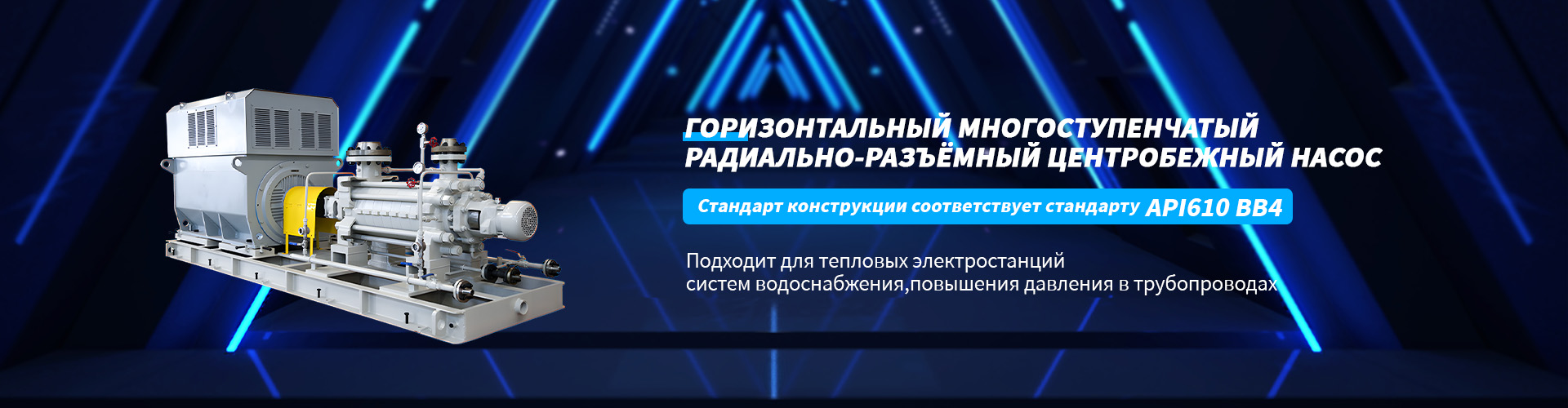

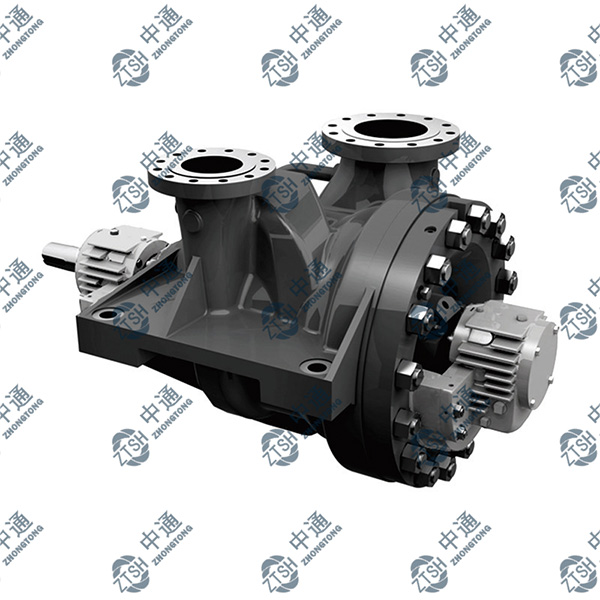

Производитель многоступенчатых центробежных насосов в китае

Когда говорят про многоступенчатые центробежные насосы из Китая, часто представляют конвейер с дешёвыми копиями. Но на деле в Даляне есть заводы, где десятилетиями шлифуют конструкцию под реальные условия нефтехимии – от борьбы с кавитацией до адаптации уплотнений под конкретные среды.

Эволюция конструкции в условиях жёстких сред

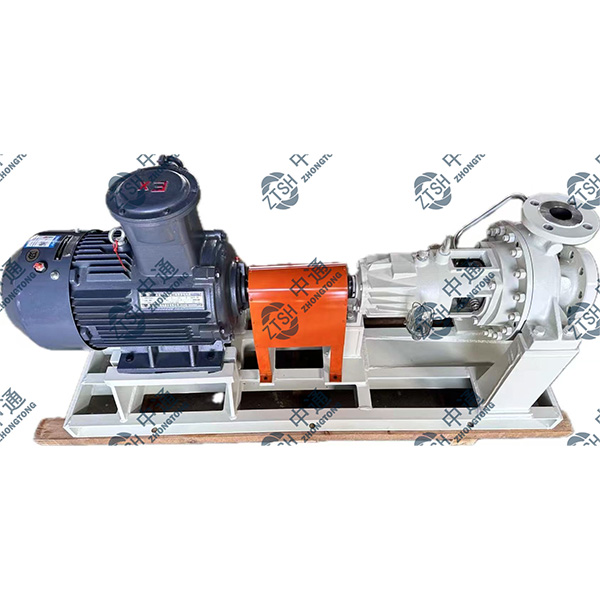

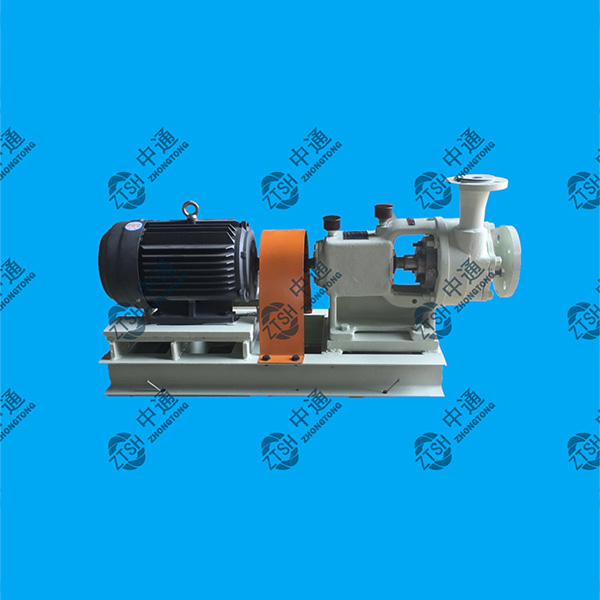

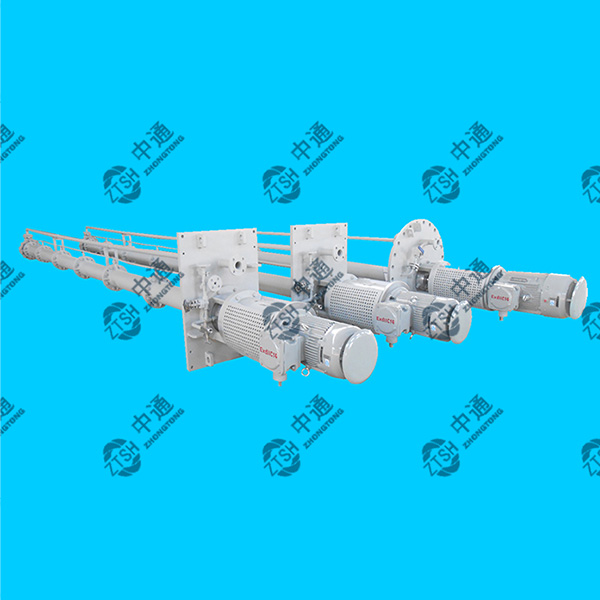

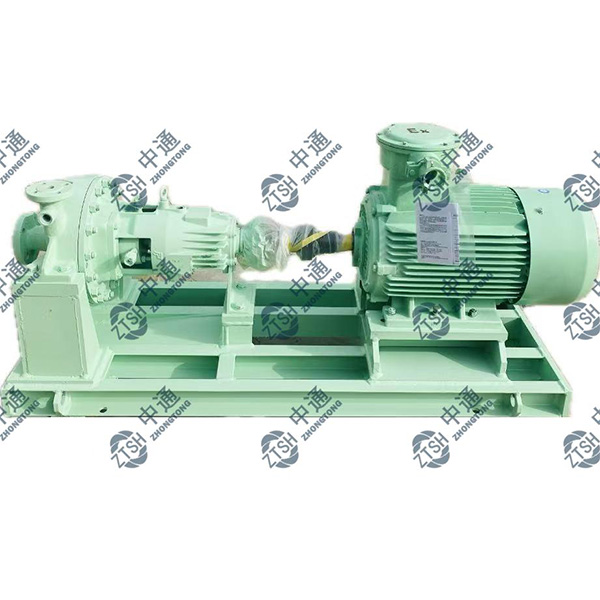

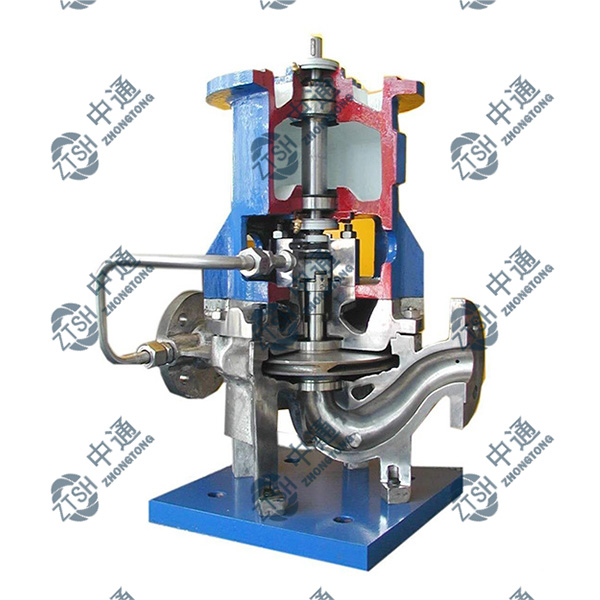

Помню, как в 2018 мы тестировали вертикальный многоступенчатый насос на установке регенерации МЭА. Производитель из Шанхая давал гарантию на сальниковое уплотнение, но через 200 часов появилась течь. Тогда в Далянь Чжунтун предложили вариант с торцевым уплотнением из карбида вольфрама – отработал свыше 8000 часов.

Именно такие случаи показывают разницу между сборкой по чертежам и инженерной адаптацией. Китайские инженеры научились считать не только КПД, но и ресурс каждого узла в агрессивных средах. Например, в насосах для транспорта горячих щелочей перешли на валы из 17-4PH вместо 420-й стали – мелочь, а даёт прирост в 40% по стойкости к коррозионному растрескиванию.

Кстати, про кавитацию. Многие до сих пор увеличивают NPSH с запасом, но в Далянь Чжунтун ещё лет пять назад начали ставить на всасе индукторы кавитации для насосов с температурой среды до 180°C. Решение не из учебников, зато на установке сероочистки такие агрегаты работают без вибрации даже при колебаниях уровня в ёмкости.

Стандартизация как инструмент, а не ярлык

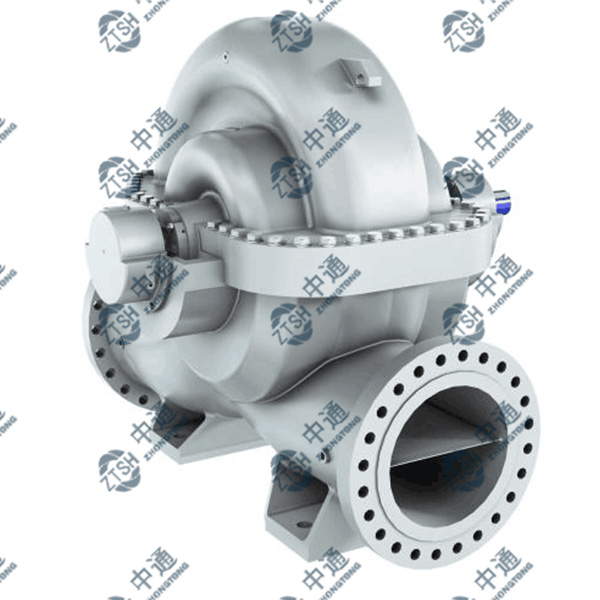

С API 610 вышла интересная история. В 2016 мы получили партию насосов с формальным соответствием стандарту, но при монтаже выяснилось, что фундаментные плиты не учитывают вибронагруженность при переходных режимах. Пришлось усиливать раму – дополнительные недели простоя.

После этого начали глубже смотреть на документацию производителей центробежных насосов. У того же Завод Далянь Чжунтун в паспортах сразу указывают расчётные частоты вибрации для трёх режимов – пуск, номинальный, переход через критическую скорость. Это экономит время на стадии проектирования фундаментов.

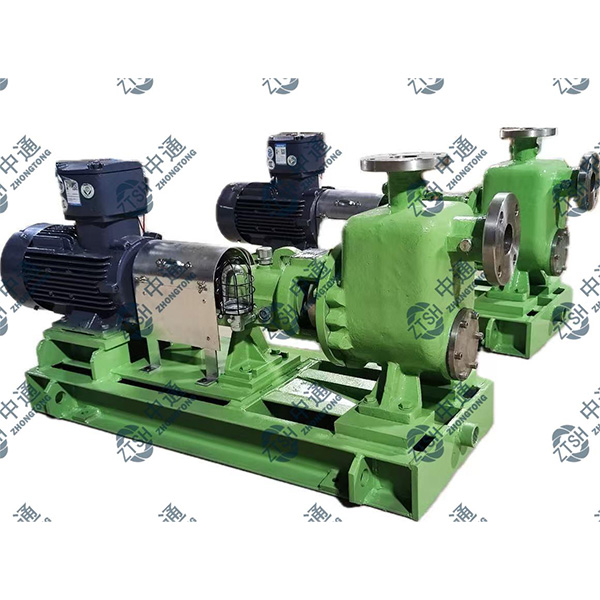

Кстати, про ISO 5199. Многие воспринимают его как упрощённую версию API, но для химических производств с неагрессивными средами это часто оптимальный выбор. Например, для циркуляционных насосов в системах охлаждения – переплата за API тут избыточна. Китайцы это поняли одними из первых и предлагают обоснованные варианты вместо шаблонных решений.

Материалы – где Китай действительно преуспел

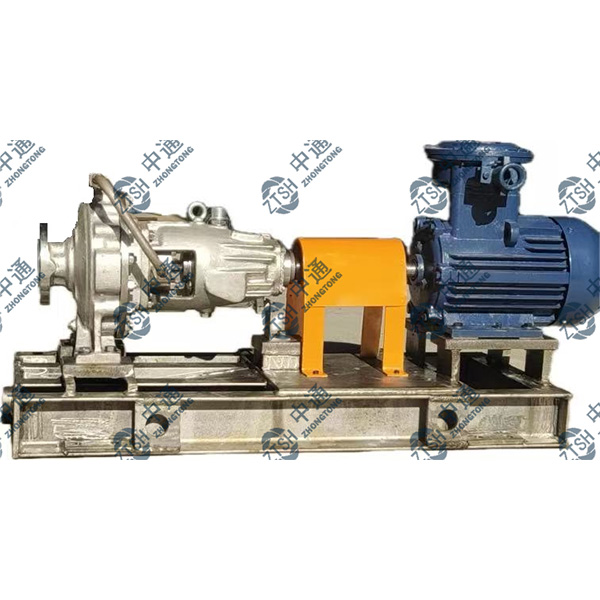

Споры про 'китайскую сталь' уже устарели. Насосы для перекачки 98% серной кислоты на заводе в провинции Цзянсу работают с роторами из CD4MCu – литьё делают по японской технологии, но с адаптацией под местное сырьё. Ресурс между ремонтами – 14 месяцев против 8-9 у европейских аналогов в аналогичных условиях.

Особенно заметен прогресс в антифрикционных парах. Для насосов с абразивными включениями стали применять керамические подшипники собственного производства – не скажу, что надёжность стопроцентная, но для температур до 250°C это работает лучше импортных аналогов.

Запомнился случай на целлюлозно-бумажном комбинате: стандартный нержавеющий насос для чёрного щёлока выходил из строя через 3-4 месяца. После анализа среды в Далянь Чжунтун предложили вариант с упрочнённым покрытием проточной части – отработал 11 месяцев до первого ремонта.

Логистика и адаптация под российские условия

С зимней эксплуатацией вышла незадача в 2019 – партия насосов для Красноярска прибыла с уплотнениями, рассчитанными на -15°C, а в реальности бывало и -40. Пришлось экстренно менять материал уплотнительных колец на морозостойкий EPDM.

Теперь китайские поставщики, включая Завод Далянь Чжунтун, держат на складе 'арктические' версии критичных компонентов. Это стоило им нескольких неудачных поставок, но сейчас они даже предлагают подогрев картеров подшипников как опцию – раньше такое было только у финских производителей.

Интересно, что для Дальнего Востока часто берут насосы в тропическом исполнении – высокая влажность плюс морская атмосфера. Антикоррозионное покрытие по спецификации GB/T оказалось вполне сопоставимым с европейскими аналогами, хоть и дешевле на 25-30%.

Перспективы и узкие места

Сейчас основной вызов – цифровизация. Китайские производители активно внедряют системы мониторинга, но пока отстают в прогнозной аналитике. Вибрационные датчики ставят, а вот с программным обеспечением для анализа трендов есть проблемы – часто совместимость только с собственными SCADA-системами.

Зато в энергоэффективности прогресс заметный. Новые модели центробежных насосов на том же Далянь Чжунтун показывают КПД до 84% для высоконапорных исполнений – пять лет назад этот показатель был на уровне 76-78%. Достигли за счёт оптимизации гидравлики и снижения зазоров.

Остаётся вопрос с ремонтопригодностью в полевых условиях. Конструкция некоторых многоступенчатых насосов требует специального инструмента для разборки – это не всегда удобно для российских предприятий. Но производители уже реагируют – начали выпускать ремонтные комплекты с адаптированным инструментом.

Выводы из практики

Главное – не бояться диалога с китайскими инженерами. Они достаточно гибкие, чтобы менять конструкцию под реальные условия, а не предлагать шаблонные решения. Особенно это касается специфических сред вроде суспензий катализаторов или горячих органических кислот.

При выборе между стандартным и кастомным решением часто выигрывает второй вариант, хоть и дороже на 15-20%. Зато ресурс может отличаться в полтора-два раза – проверено на опыте с насосами для транспорта метанола с примесями хлоридов.

Сайт https://www.chinapumpen.ru сейчас содержит достаточно технической информации для предварительного расчёта – есть калькуляторы NPSH, таблицы стойкости материалов, даже 3D-модели для скачивания. Это серьёзный шаг вперёд compared с каталогами пятилетней давности.

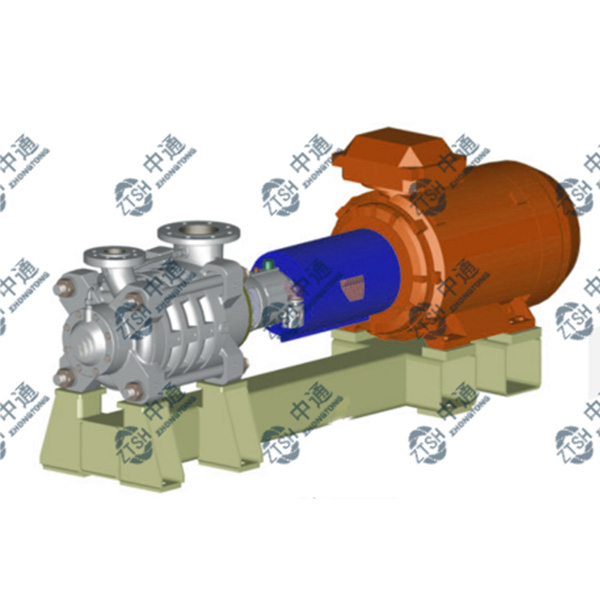

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цены на канализационные дренажные насосы

- Oem тепловой масляный насос

- Производители вертикальных трубопроводных насосов

- целлюлозный насос Зульцер

- Поставщики насосов бедных нефтью

- Поставщики износостойких насосов

- Поставщики насосов из литой стали из китая

- Насосы oem с двумя торцевыми опорами

- Цены на насосы ln2 в китае

- Производители экранированных насосов