Насосы из дуплексной стали производители в китае

Когда речь заходит о дуплексных сталях для насосов, многие сразу думают про супердуплекс 2507 — но на практике для 80% агрессивных сред хватает и 2205, если правильно подобрать термообработку. В Китае это поняли лет десять назад, но до сих пор встречаю проекты, где закупают насосы с запасом по коррозионной стойкости, а потом мучаются с эрозией из-за неправильной балансировки ротора.

Китайские стандарты против мифов

Работал с производителями насосов из Даляня в 2019 — там на тестовом стенде специально гоняли 2205 сталь в хлоридной среде при 80°C. После 2000 часов появились точечные поражения на лопатках, но критично — только при скорости выше 2900 об/мин. Вывод: для большинства химических производств Китая дуплекс 2205 работает, но нужно снижать обороты.

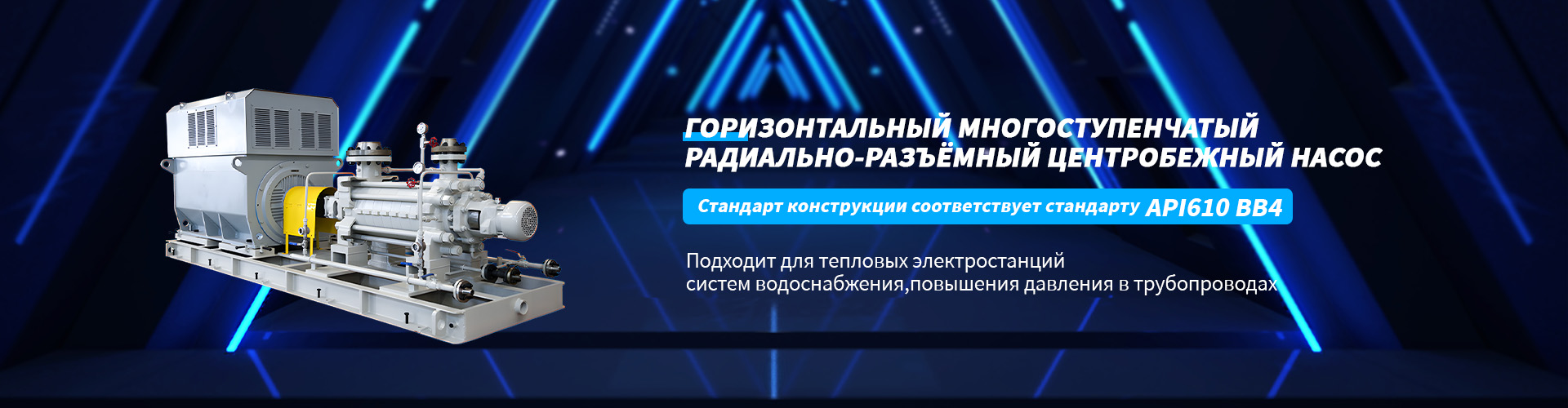

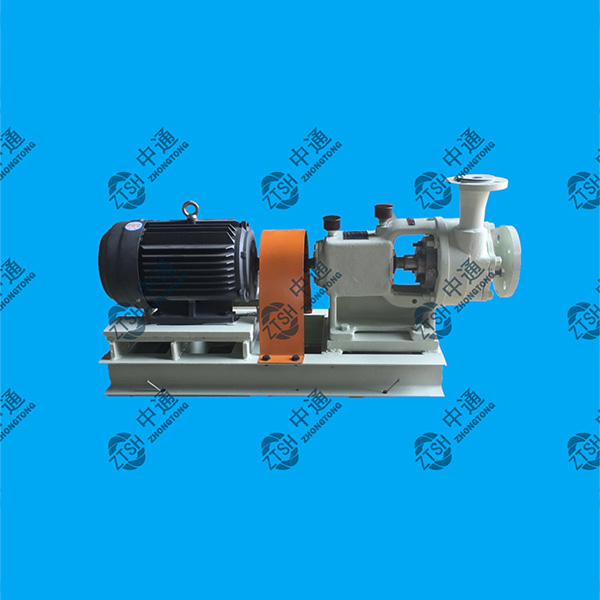

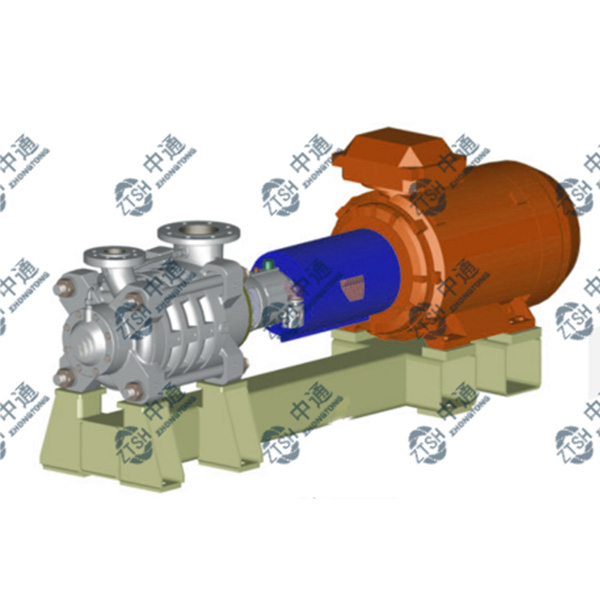

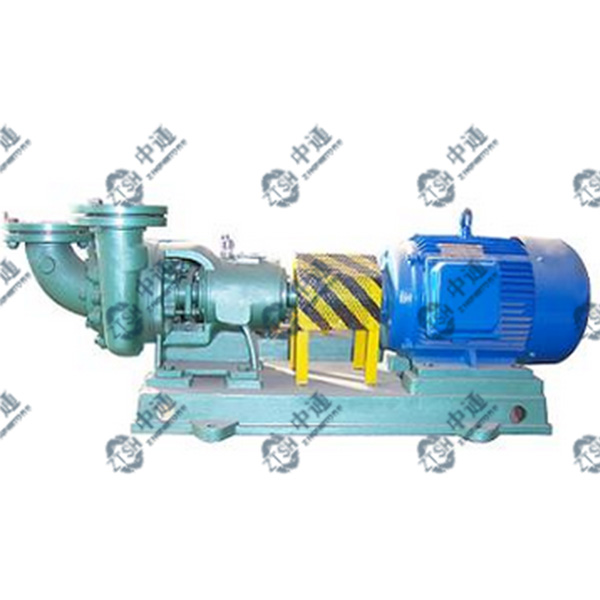

Кстати, у Завод Далянь Чжунтун Нефтехимических Коррозионностойких Насосов в каталоге есть любопытная модель — многоступенчатый насос серии DZG с закалкой вала именно по зонам повышенного износа. В прошлом году ставили на перекачку морской воды с песком — замена потребовалась только через 11 месяцев, хотя европейские аналоги сдавались через 6-7.

Ошибка, которую повторяют: берут дуплексную сталь по сертификату, но не проверяют твердость на торцевых поверхностях фланцев. В Шанхае на установке серной кислоты была утечка как раз из-за этого — при монтаже перетянули болты, появились микротрещины в зоне термического влияния.

Практика подбора материалов

Для соленой воды с содержанием хлоридов до 50000 мг/л мы теперь однозначно берем 2205 — но только если pH выше 6. При кислотности ниже уже идет интенсивная кавитация, тут хоть супердуплексом покрывай, не поможет. Спасение — либо менять геометрию проточной части, либо ставить демпферы колебаний.

На chinapumpen.ru в разделе технических решений есть таблица по допустимым концентрациям — в целом точная, но по сероводороду я бы дал более консервативные значения. По опыту, после 1200 ppm даже 2507 сталь начинает терять пластичность, особенно в зоне сварных швов.

Интересный случай: в Цзянсу поставили погружные насосы для рассола с примесями твердых частиц. Производитель заявил стойкость 2205 стали, но через 3 месяца рабочее колесо превратилось в решето. Разборка показала — абразивные частицы размером до 2 мм просто прорезали пассивирующий слой. Пришлось переходить на вариант с карбид-вольфрамовым напылением.

Технологические тонкости производства

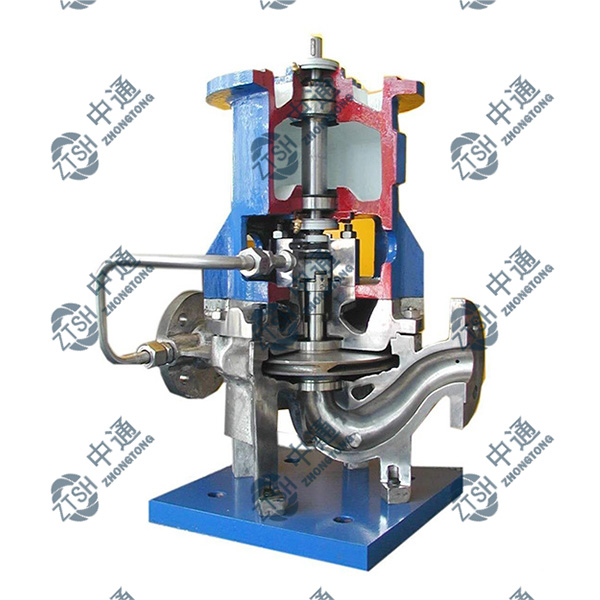

Посещал цех Завод Далянь Чжунтун в 2021 — обратил внимание на систему контроля межкристаллитной коррозии. После закалки каждую вторую заготовку проверяют не выборочно, а полностью, что для китайских производителей редкость. Но именно это дает стабильность для насосов стандарта API610.

Кстати, про многоступенчатые насосы стандарта API610 — здесь часто экономят на уплотнениях вала. Видел как на установке гидроочистки из-за этого теряли до 200 литров в сутки технологической жидкости. Производитель предлагал заменить механические уплотнения на сальниковые — вроде бы мелочь, но для агрессивных сред это принципиально.

Технологические насосы стандарта ISO — отдельная тема. Китайские заводы часто делают их как универсальные, но для дуплексных сталей нужна специальная обработка поверхности. Гладкость Ra 0.8 мкм вместо стандартных 1.6 — это не маркетинг, а необходимость для замедления питтинговой коррозии.

Полевые испытания и типичные проблемы

В прошлом году тестировали бумажные насосы на целлюлозном заводе — среда с высоким содержанием хлоридов и температурой 95°C. Дуплекс 2205 продержался 8 месяцев, но начались проблемы с крепежными элементами. Оказалось, производитель использовал обычную нержавейку для болтов — классическая ошибка при комплектации.

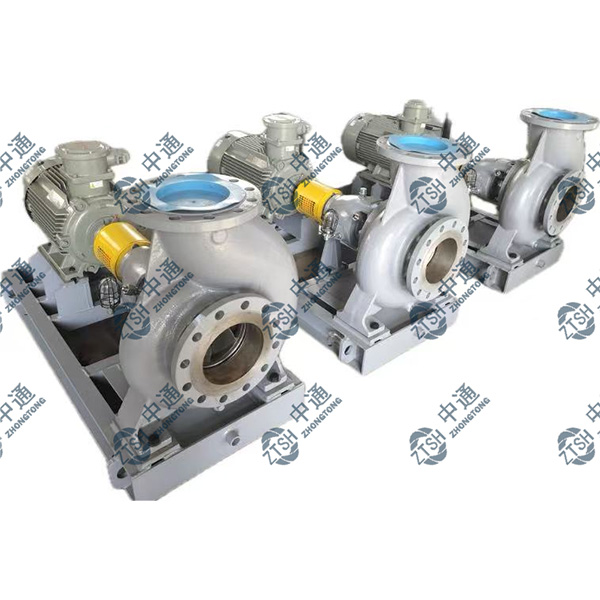

Для корпусных насосов (кандишн-насосов) важнейший параметр — чистота поверхности отливки. Европейские нормы требуют пескоструйную обработку, но китайские коллеги иногда пропускают этот этап для экономии. Результат — локальные очаги коррозии в полостях, которые не видны при приемке.

Заметил тенденцию: последние 2 года китайские производители активно работают над системой мониторинга состояния проточной части. У Завод Далянь Чжунтун например появилась опция с датчиками толщины стенок — дорогое решение, но для агрессивных сред может спасти от внезапного отказа.

Перспективы материалов и конструкций

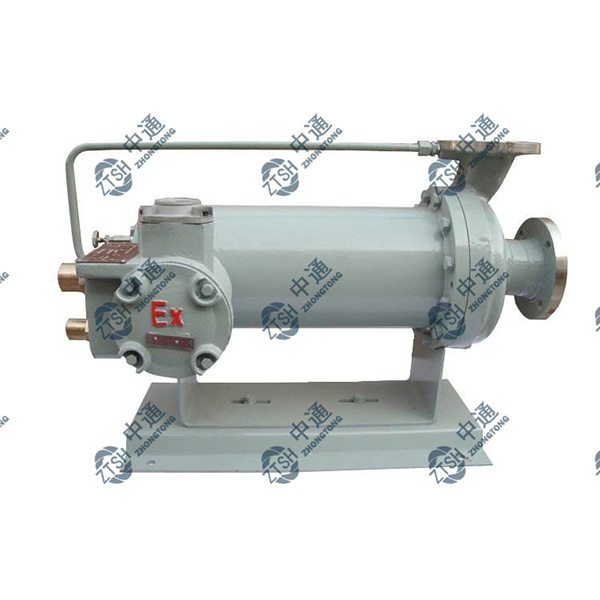

Сейчас экспериментируем с комбинированными решениями — основа из 2205 стали плюс наплавка более стойких сплавов для критичных зон. Для погружных насосов это особенно актуально — замена всего узла обходится в 3-4 раза дороже, чем первоначальная премия за усиленную конструкцию.

Интересно наблюдать за эволюцией технологических насосов стандарта ISO — китайские производители начинают понимать, что мало сделать коррозионностойкий насос, нужно еще обеспечить ремонтопригодность в полевых условиях. Разборные конструкции с унифицированными запасными частями — вот что действительно нужно рынку.

Кстати, про ремонт — столкнулся с парадоксом. Иногда проще заказать новый насос у производителей в Китае, чем ремонтировать старый. Не потому что качество плохое, а потому что логистика запчастей организована лучше, чем у европейских конкурентов. От заявки до получения комплекта ротора — не более 3 недель даже в нынешних условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские производители консольных одноступенчатых насосов

- Ведущие покупатели одноступенчатых насосов

- Oem дуплексный стальной насос

- Основные страны-покупатели насосов с цилиндрическим рукавом

- Производители тангенциальных насосов

- Завод насосов для спг

- Поставщики насосов sulzer из китая

- вертикально-кантилеверный насос

- Ведущий покупатель коррозионностойких насосов в китае

- Производители горизонтальных одноступенчатых насосов