Китайский производитель насосов с высоким подъемом

Когда слышишь про китайских производителей насосов с высоким подъемом, сразу представляется либо дешевая штамповка, либо что-то космически сложное. На деле же все упирается в баланс между конструкцией рабочего колеса и кавитационными характеристиками - вот что многие импортные заказчики упускают, гонясь за цифрами в паспорте.

Почему многоступенчатые насосы - не панацея для высоких напоров

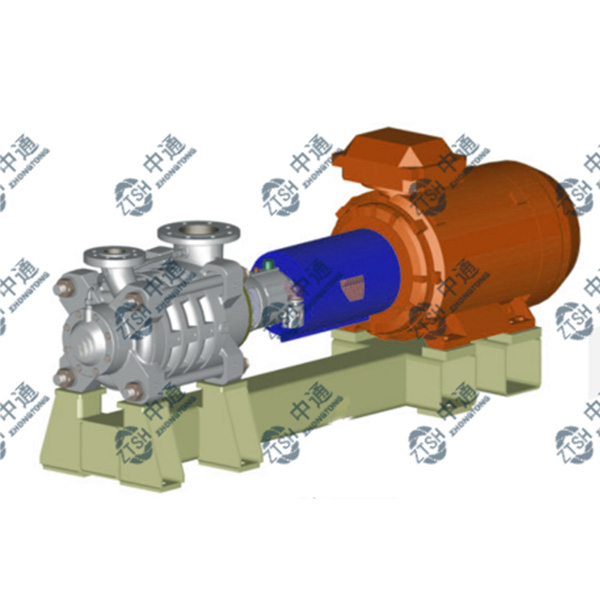

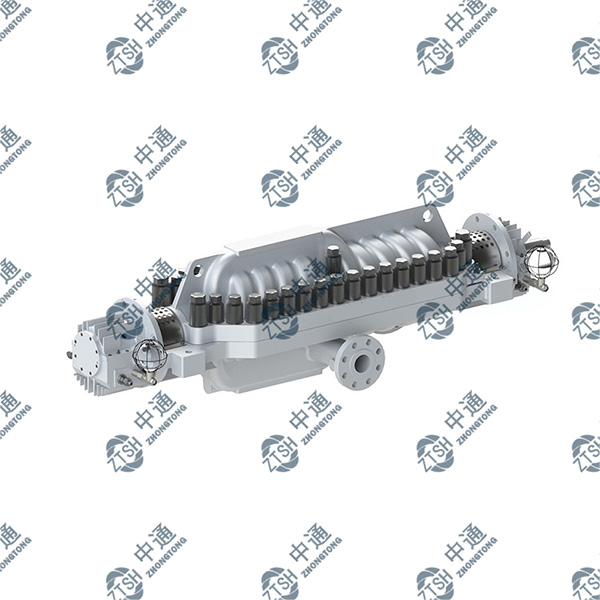

В 2018 году мы столкнулись с курьезным случаем на месторождении в Западной Сибири. Заказчик требовал подачу 120 м3/ч при напоре 800 метров, настаивая на многоступенчатой конструкции. После расчетов оказалось, что для его условий хватило бы и трех ступеней вместо семи, но инерция мышления заставляла его требовать 'запас'.

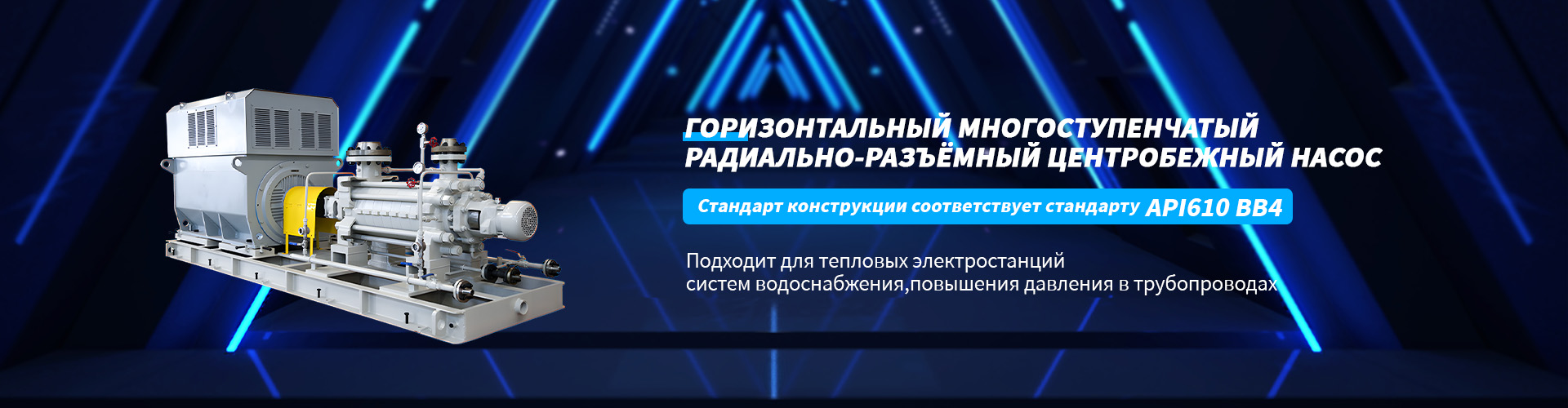

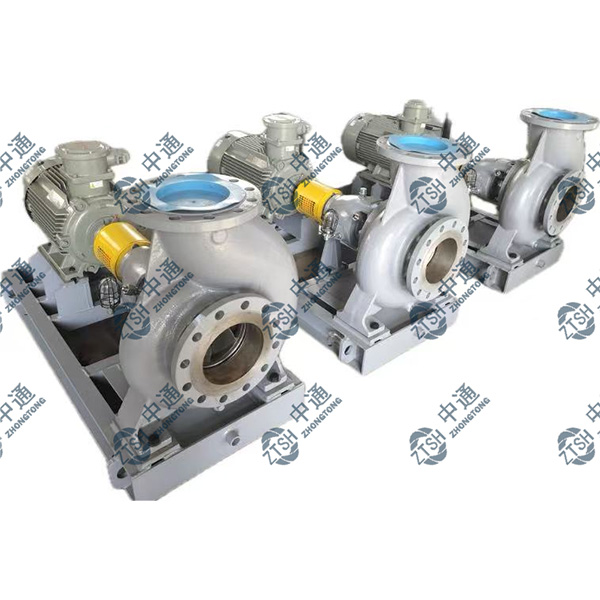

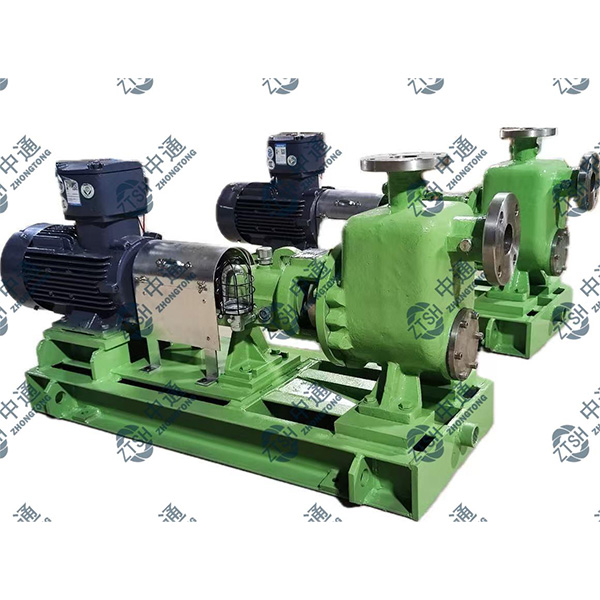

Как раз тут проявляется специфика китайского подхода - мы не стремимся усложнять без необходимости. В том же Далянь Чжунтун для серии DAB-G сделали акцент на прецизионной подгонке диффузоров, а не на количестве ступеней. Результат - тот же напор при меньших габаритах и цене.

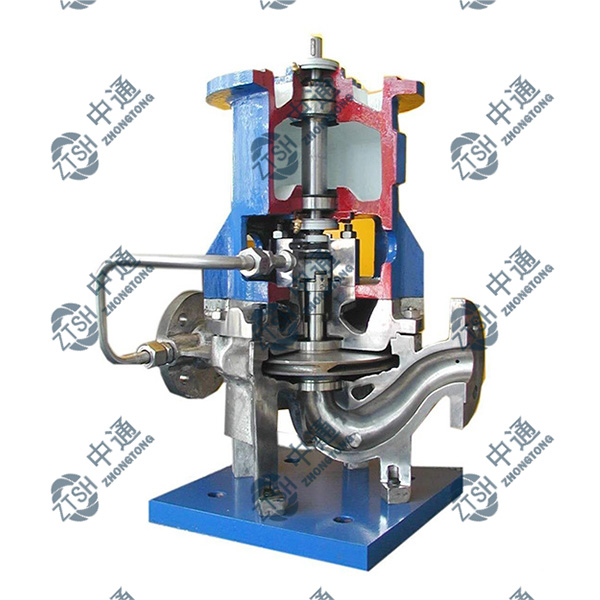

Кстати, о кавитации - многие забывают, что высокий напор требует пересчета NPSH. Как-то пришлось переделывать всасывающий патрубок на месте, потому что проектировщики не учли температурное расширение в трубопроводе.

Реальная эксплуатация против лабораторных испытаний

Заводские испытания - это одно, а работа на буровой - совсем другое. Помню, как насосы для кустовой площадки в ХМАО показывали идеальные параметры на стенде, а на месте давали просадку на 15%. Разобрались - оказалось, вибрация от соседнего оборудования вызывала резонанс в опорах.

Именно поэтому в Завод Далянь Чжунтун Нефтехимических Коррозионностойких Насосов сейчас внедрили процедуру испытаний с имитацией реальных условий. Не просто гоняем воду под давлением, а добавляем вибровоздействие и температурные циклы.

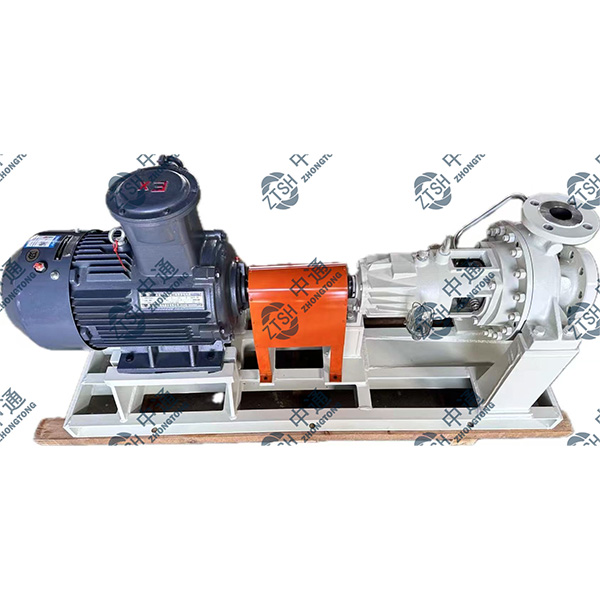

Кстати, про температурные режимы - для химических производств это критично. Наши коррозионностойкие насосы серии IHF сначала тестировали на горячих щелочных растворах, и только потом допустили к отгрузке. Мелочь, а сэкономила клиенту замену уплотнений через полгода.

Конструкционные особенности, которые не бросаются в глаза

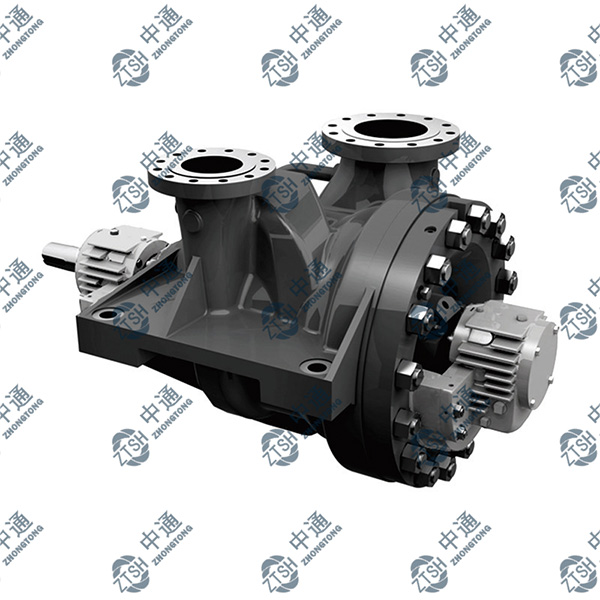

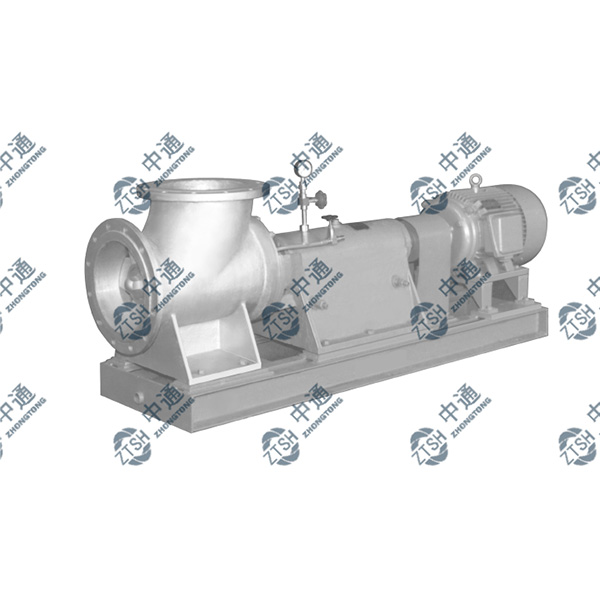

Когда говорят про насосы с высоким подъемом, обычно обсуждают КПД или мощность. А ведь часто проблема кроется в банальном - подшипниковых узлах. У нас был прецедент с насосом для опреснительной установки, где из-за неправильного осевого зазора выходили из строя уплотнения.

Сейчас в новых моделях типа DAB-HF мы перешли на сдвоенные подшипники с принудительной смазкой. Да, дороже, но зато клиенты забывают про техобслуживание на 2-3 года. Как показала практика, для удаленных месторождений это важнее, чем паспортный КПД.

Еще один нюанс - материал вала. Для напоров свыше 600 метров обычная нержавейка 420 идет винтом после полугода работы. Перешли на мартенситные стали с добавкой молибдена - и проблема исчезла. Такие детали в каталогах не пишут, но они решают все.

Ошибки монтажа, которые сводят на нет все преимущества

Самая частая история - неправильная обвязка. Как-то наблюдал, как монтажники поставили задвижку сразу после насоса, а потом удивлялись, почему срывает напор. Пришлось объяснять про гидроудары и минимальную длину прямого участка.

Или другой случай - на нефтебазе в Татарстане смонтировали насосы с заниженным фундаментом. Вибрация передавалась на трубопроводы, через месяц пошли течи по фланцам. Переделывали с виброизоляцией - дополнительные затраты, которых можно было избежать.

Теперь мы в Завод Далянь Чжунтун к каждому комплекту прикладываем не просто паспорт, а монтажные схемы с разбором типовых ошибок. Клиенты сначала ворчат, потом благодарят.

Адаптация под российские условия - не просто слова

Многие европейские производители грешат тем, что поставляют оборудование без учета наших зим. А ведь для нефтехимических насосов замерзание остаточной жидкости в корпусе - смертельный приговор. Мы в свое время намучились с антиобледенительными системами, пока не отработали схему с продувкой сжатым воздухом.

Еще момент - качество электросетей. Частотные преобразователи для регулировки напора должны выдерживать просадки напряжения до 15%. Пришлось дорабатывать схемы управления, особенно для удаленных месторождений.

Сейчас на сайте chinapumpen.ru можно найти конкретные рекомендации по адаптации - не рекламные лозунги, а реальные технические решения. К примеру, для погружных насосов в арктическом исполнении мы добавил и подогрев кабельных вводов - мелочь, а работает.

Перспективы развития - куда движется отрасль

Сейчас все больше заказчиков просят не просто насос, а комплексное решение с дистанционным мониторингом. Мы пробовали ставить датчики вибрации от немецких производителей - дорого и не всегда надежно. Перешли на собственные разработки с радиомодулями - дешевле и проще в обслуживании.

Интересно, что тренд на энергоэффективность иногда противоречит требованию высокого напора. Приходится искать компромиссы - например, в новых моделях кандишн-насосов удалось снизить энергопотребление на 7% без потери производительности.

Если говорить о будущем, то главный вызов - это совмещение высоких параметров с ремонтопригодностью в полевых условиях. Слишком много на рынке предложений, где для замены сальника нужно разбирать половину агрегата. Мы сейчас как раз работаем над модульной концепцией для насосов API 610.

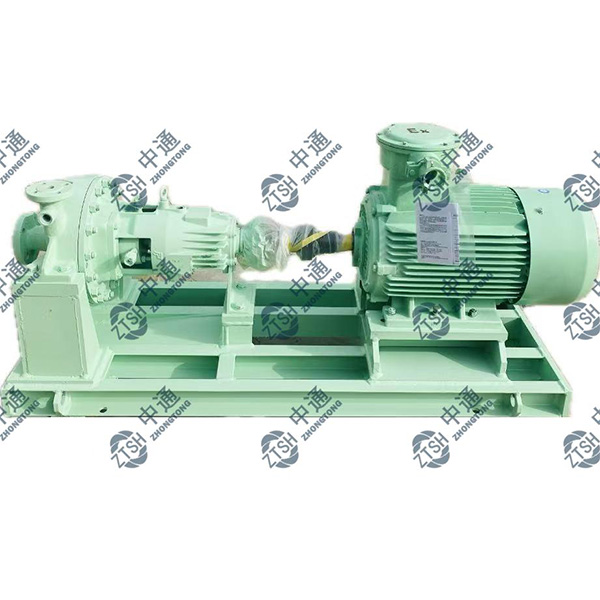

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Лучшие национальности для насосов с кронштейном в китае

- Поставщики горизонтальных паллетных насосов

- Оптовая торговля нефтехимическими насосами

- Цены на магнитные насосы

- Oem насосы с рубашкой

- целлюлозный насос Зульцер

- Ведущий поставщик центробежных одноступенчатых насосов в китае

- Ведущие покупатели бустерных насосов для трубопроводов

- Насос для богатой жидкости

- Дешевый паллетный насос