Китайский производитель запасных частей для насосов sulzer

Когда слышишь про китайский производитель запасных частей для насосов sulzer, сразу всплывают стереотипы – мол, дешево, но рискованно. А ведь на деле те же уплотнения вала для Sulzer CPKN бывают разной глубины обработки, и это мы проходили на собственных ошибках.

Почему Sulzer – это не просто название

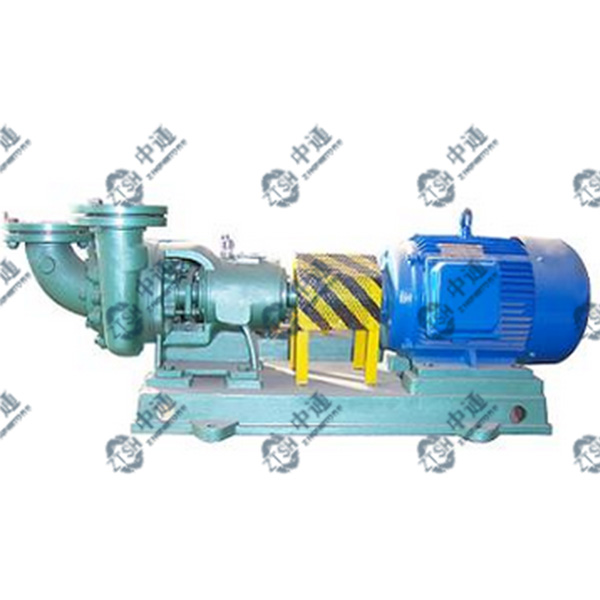

Сначала мы думали, что достаточно скопировать геометрию рабочих колес. Оказалось, у оригинальных деталей Sulzer есть микроскопические фаски на кромках лопаток, которые влияют на кавитацию. Без них насос гудит через 200 часов работы.

Как-то пришлось разбирать насос после жалобы клиента – вал искривился всего через месяц. Выяснилось, что проблема была не в материале (использовали ту же сталь 1.4021), а в термообработке. Перекалили буквально на 20°C выше нормы – и пошли микротрещины.

Сейчас для подшипниковых узлов Sulzer HZ мы вообще перешли на плазменное напыление вместо хромирования. Дороже, но износ в соленой воде сократился втрое. Хотя первые партии пришлось утилизировать – технологи не учли коэффициент теплового расширения.

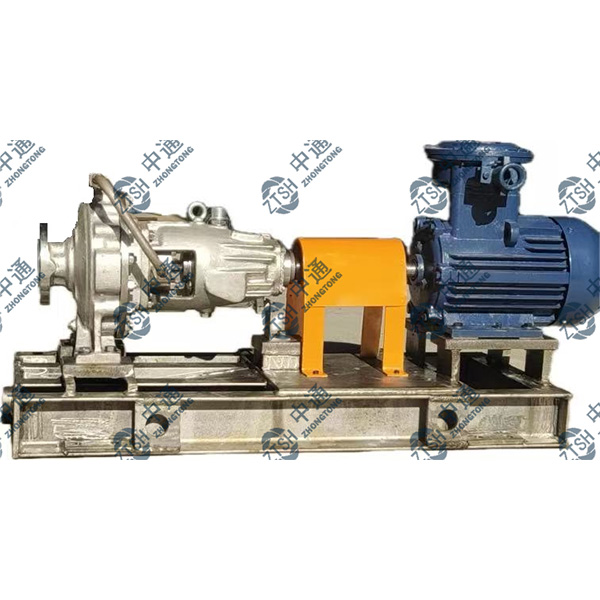

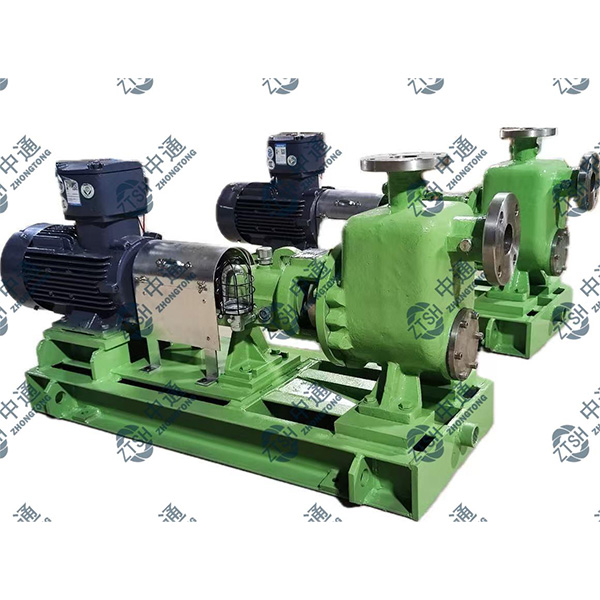

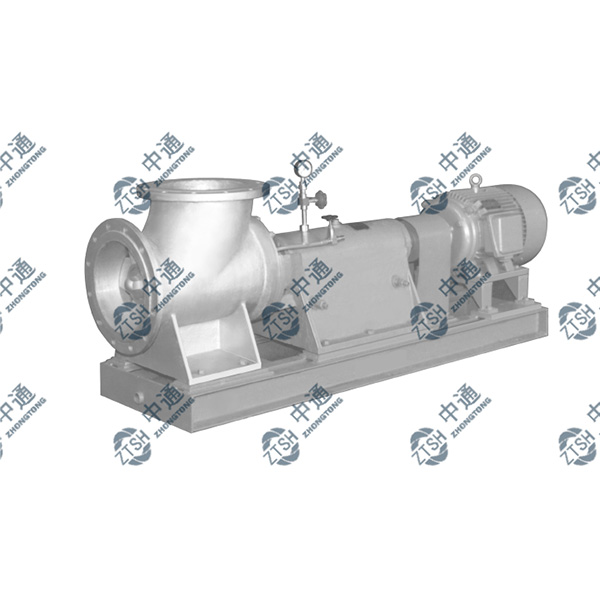

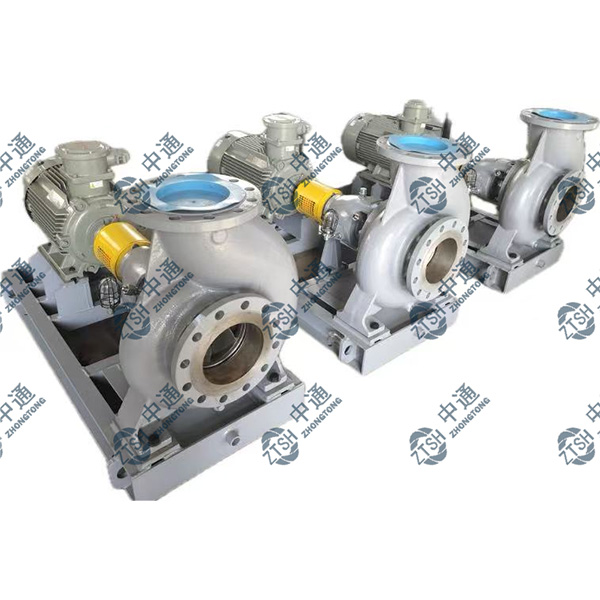

Завод Далянь Чжунтун: специфика вместо универсальности

На Заводе Далянь Чжунтун быстро поняли – нельзя делать 'усредненные' детали для всех сред. Для кислотных сред Sulzer CPE вдруг потребовались втулки из Hastelloy C276 вместо стандартного 904L. Разница в цене в 4 раза, но без этого в серной кислоте деталь проживет неделю вместо года.

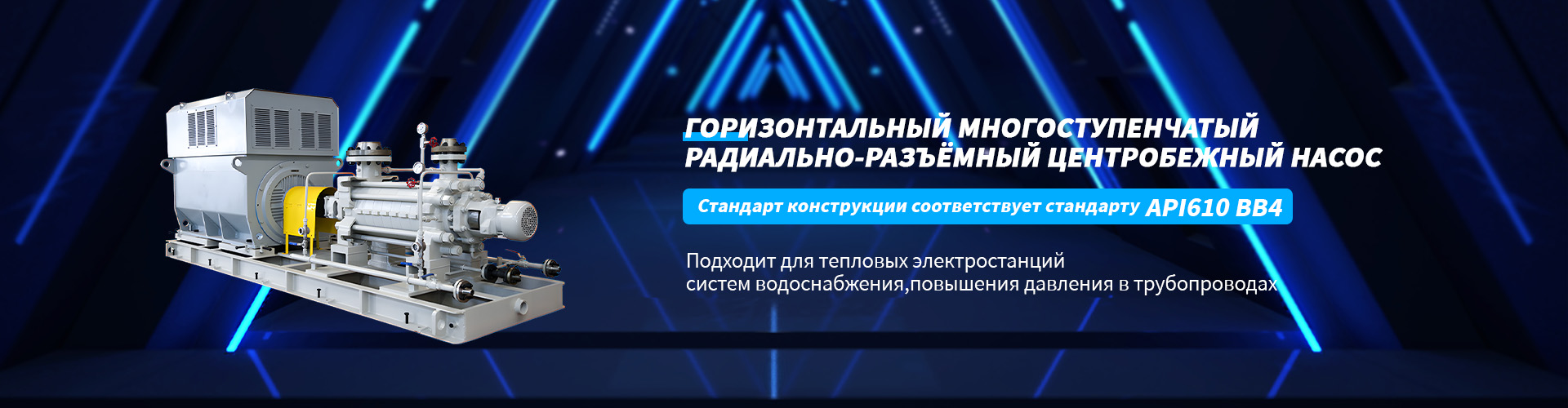

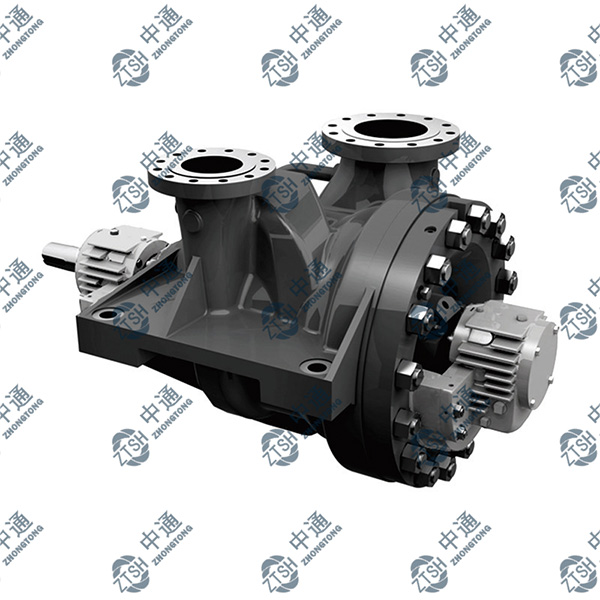

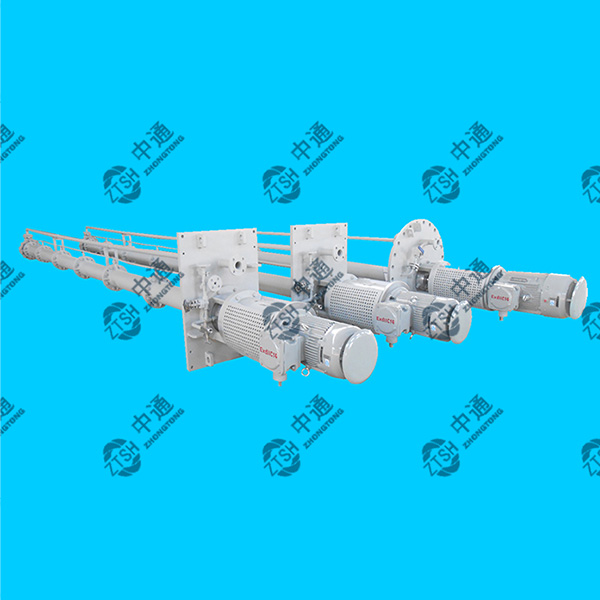

Особенно сложно с многоступенчатыми насосами API610 – там зазоры между крыльчатками измеряются сотками миллиметров. Один раз ошиблись на 0.3 мм – КПД упал на 15%. Пришлось переделывать всю партию роторов.

Сейчас для бумажных насосов вообще используем керамические уплотнения – обычные быстро истираются от абразива. Хотя первые образцы трескались при монтаже – не учли разницу коэффициентов расширения с металлом корпуса.

Технологические ловушки при замене оригинальных комплектующих

Самый болезненный случай – когда клиент требует 'сделать дешевле'. Для насосов Sulzer HZW попробовали заменить керамику в торцевых уплотнениях на карбид вольфрама. Вроде бы характеристики схожи, но через 2 месяца уплотнения начали протекать – оказалось, у керамики лучше стойкость к термическим ударам.

С крепежом тоже не все просто – для фланцев Sulzer нужно использовать болты класса прочности 12.9, а не стандартные 8.8. Экономия в 30% оборачивается разгерметизацией на вибрации.

Сейчас всегда тестируем совместимость материалов – был случай, когда новый состав масла вступил в реакцию с уплотнителем из EPDM. Пришлось экстренно переходить на Viton, хотя это +40% к стоимости.

Практика против документации

В техпаспортах Sulzer часто не пишут нюансы монтажа. Например, при установке сальниковых уплотнений для насосов CPKN нужно оставлять тепловой зазор 0.5 мм – иначе при прогреве начинает подтекать. Узнали об этом только после трех возвратов.

С балансировкой роторов вообще отдельная история – для скоростей выше 3600 об/мин недостаточно статической балансировки. Пришлось покупать динамический стенд, хотя изначально считали это излишеством.

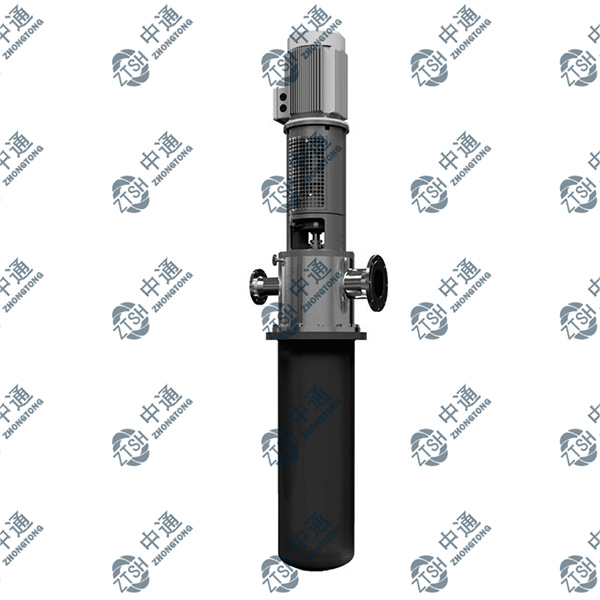

Сейчас для погружных насосов всегда добавляем антифрикционные покрытия на подшипники скольжения – в оригинальных решениях Sulzer этого нет, но практика показала увеличение ресурса на 30%.

Экономика ремонта vs замена

Часто клиенты просят 'восстановить' изношенный вал вместо покупки нового. Для Sulzer HZ это обычно неоправданно – после наплавки геометрия редко выдерживает допуски. Лучше сразу делать новый из кованой стали.

А вот корпуса насосов стандарта ISO иногда выгоднее ремонтировать – мы разработали технологию лазерного напыления для зон эрозии. Правда, для насосов API610 это не проходит – там требования к однородности материала строже.

Сейчас всегда считаем полный цикл costs of ownership – иногда кажущаяся дороговизна оригинальных решений Sulzer окупается за счет межремонтных циклов. Особенно это видно на коррозионностойких насосах для химической промышленности.

Что в итоге

Производство запчастей для Sulzer – это не про копирование, а про понимание физики процессов. Те же технологические насосы ISO требуют индивидуального подхода к каждому типу перекачиваемой среды.

Сейчас мы для Завода Далянь Чжунтун разрабатываем модификации для высоковязких нефтепродуктов – пришлось пересчитывать профиль лопаток и углы атаки. Оригинальные решения Sulzer здесь не всегда оптимальны.

Главное – не гнаться за дешевизной, а считать реальную стоимость цикла. Потому что сэкономленные 20% на детали могут обернуться остановкой производства на неделю. И это мы проходили не раз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые пульповые насосы sulzer

- Поставщики насосов для рассолов

- Производители насосов для опрессовки трубопроводов

- Ведущий китайский покупатель погружных насосов

- Цена насоса бедного нефтью

- Поставщики канализационных насосов из китая

- запчасти для химических насосов

- Ведущие страны китая для насосов с центральной опорой

- Ведущий покупатель насосов vs6 в китае

- Ведущие страны-поставщики насосов для сока сахарного тростника в китае