Китайские производители насосов из литой стали

Когда слышишь про китайские производители насосов из литой стали, сразу всплывают стереотипы про дешёвые аналоги. Но за 12 лет работы с нефтехимическим оборудованием понял: тут как с вином – нельзя оценивать по этикетке. Особенно когда речь идёт о таких производителях, как Завод Далянь Чжунтун. Помню, в 2018 году мы закупали для казахстанского месторождения многоступенчатые насосы API610 – тогда ещё сомневались, выдержат ли они цикличные нагрузки. Оказалось, китайские инженеры давно научились рассчитывать остаточные напряжения в литье лучше некоторых европейских коллег.

Мифы о стальном литье в насосостроении

До сих пор встречаю проектантов, которые уверены, что китайское литьё обязательно будет с пористостью. На самом деле проблема не в географии, а в контроле качества плавки. У Zhongtong, например, стоит система контроля содержания водорода в расплаве – видел своими глазами на заводе в Даляне. Они даже термообработку проводят не как все – не 2 часа, а минимум 6, с контролем скорости охлаждения для толстостенных отливок.

Кстати, про толщину стенок. В 2020 году был случай на модернизации установки каталитического крекинга – заказали корпусные насосы с расчётной толщиной 28 мм, а пришло 32 мм. Сначала решили, что брак, но оказалось, технологи специально заложили запас под возможную кавитацию. Такие нюансы обычно в каталогах не пишут, только при личном обсуждении с инженерами выясняются.

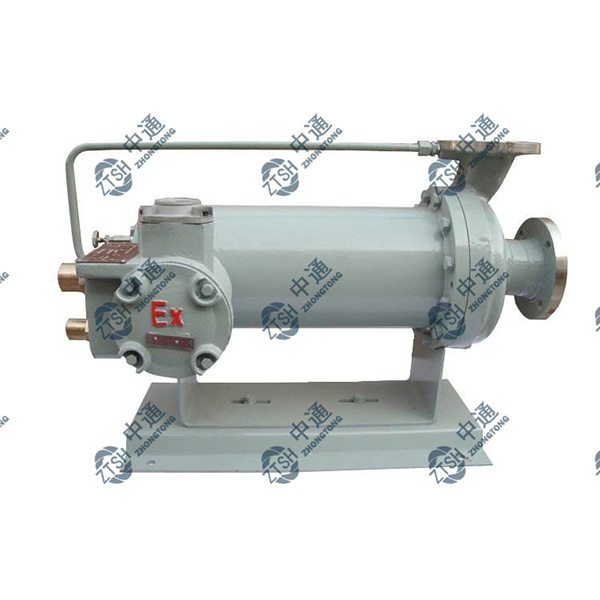

Ещё один миф – будто все китайские насосы копируют западные образцы. С одноступенчатыми насосами это может и верно, но вот их погружные модели для агрессивных сред – совершенно оригинальная разработка. Испытывали на сернистой нефти с содержанием H2S 15% – сальниковые уплотнения выдержали на 2000 часов дольше заявленного срока.

Практика выбора и адаптации

При заказе насосов из литой стали всегда смотрю на три вещи: химический состав сплава, протоколы УЗК и условия термообработки. У того же Далянь Чжунтун бывают интересные решения – например, для перекачки щелочей они предлагают модификацию с повышенным содержанием никеля, хотя стандарт этого не требует. Видимо, наработали статистику по отказам.

Ошибка новичков – заказывать насосы только по каталогу. С технологическими насосами ISO лучше сразу запрашивать расчёт на кавитационный запас конкретно для вашей среды. Однажды чуть не попались – взяли стандартную модель для метанола, а у них плотность оказалась выше расчётной. Хорошо, китайские техники оперативно пересчитали рабочие колёса.

С бумажными насосами вообще отдельная история. Казалось бы, простейшее оборудование, но здесь как раз важны нюансы литья. У них ребра жёсткости расположены под таким углом, что предотвращает вибрацию при пульсирующей подаче – мелочь, а работает.

Специфика работы с нефтехимическими насосами

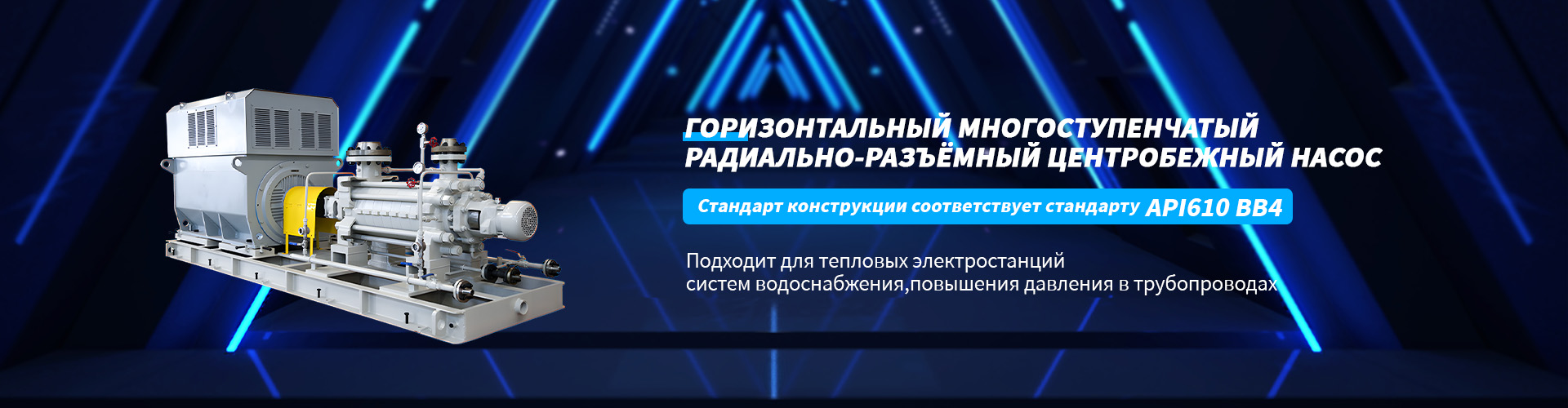

Многоступенчатые насосы API610 – это вообще отдельный разговор. Китайцы здесь вышли на удивительный баланс цены и качества. Не скажу, что они лучше немецких, но для 80% применений более чем достаточно. Особенно впечатлила их система балансировки роторов – динамическая балансировка в двух плоскостях делается на всех насосах, даже самых дешёвых.

Запомнился случай на азотной станции – поставили их корпусные насосы, а через полгода пришло письмо с вопросом о работе в условиях повышенных температур. Оказалось, обновили конструкцию подшипниковых узлов и бесплатно предложили модернизацию уже поставленного оборудования. Такого сервиса от европейских производителей я не видел лет десять.

С погружными насосами сложнее – тут действительно есть нюансы по материалу валов. Но они всегда идут на встречу, если предоставить детальный анализ рабочей среды. Как-то раз даже изготовили экспериментальную партию с разным содержанием хрома – специально для наших тестов.

Технологические тонкости, которые не пишут в каталогах

Мало кто знает, но у китайских производителей есть негласное правило – литьё выдерживается на складе не менее 28 дней перед механической обработкой. Спросил как-то у технолога Завода Далянь Чжунтун – объяснил, что так снимаются внутренние напряжения после кристаллизации. Европейцы экономят на этом времени, а зря.

Ещё интересный момент с покрытиями. Для насосов, работающих с морской водой, они применяют не просто эпоксидное покрытие, а многослойное с катодной защитой. Причём технологию разрабатывали совместно с институтом коррозии в Циндао – видел их исследовательские отчёты.

Заметил, что в последние два года стали активнее использовать компьютерное моделирование литейных процессов. Особенно для сложных отливок типа спиральных отводов многоступенчатых насосов. Это снизило количество брака по раковинам разительно – по нашим приёмкам, с 3% до 0.7% за три года.

Перспективы и ограничения

Сейчас китайские производители насосов из литой стали активно осваивают аддитивные технологии для литейных форм. Это позволяет быстрее делать прототипы, но для серии пока не идёт – говорят, дорого. Хотя для специальных исполнений уже предлагают.

Главное ограничение, которое я вижу – это всё ещё недостаточная стандартизация в документации. Иногда чертежи приходится перепроверять по три раза – бывают разночтения в допусках. Но зато всегда идут на контакт и оперативно вносят исправления.

Из перспективного – начали внедрять систему прослеживаемости для каждой отливки. Скоро сможем отслеживать историю каждой детали от плавки до сборки. Для нефтехимии это важно, особенно при расследовании инцидентов.

В целом, если раньше мы брали китайские насосы только для неответственных применений, то сейчас смело ставим на ключевые процессы. Конечно, с дополнительным контролем на входе, но это уже стандартная практика для любого поставщика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

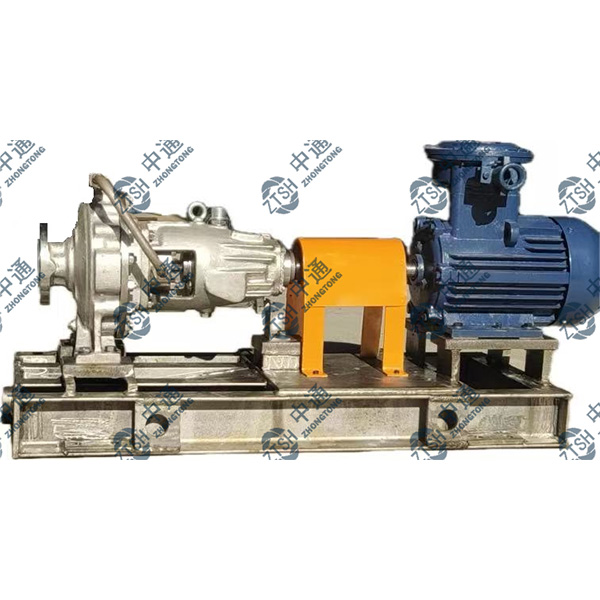

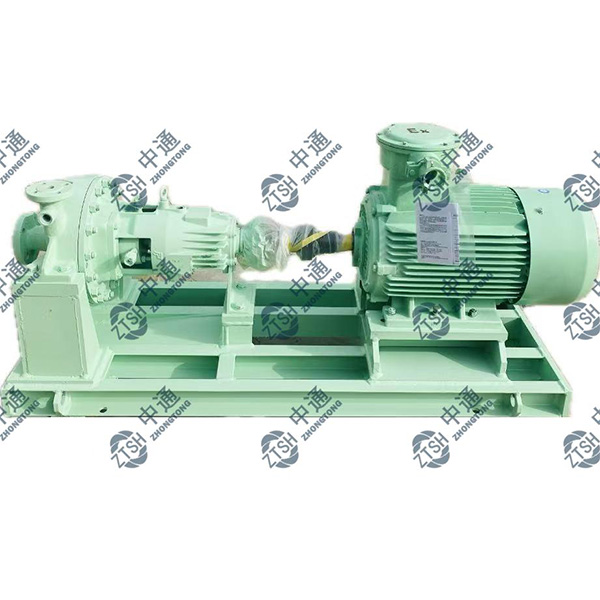

API610 OH2(ZTF)

API610 OH2(ZTF) -

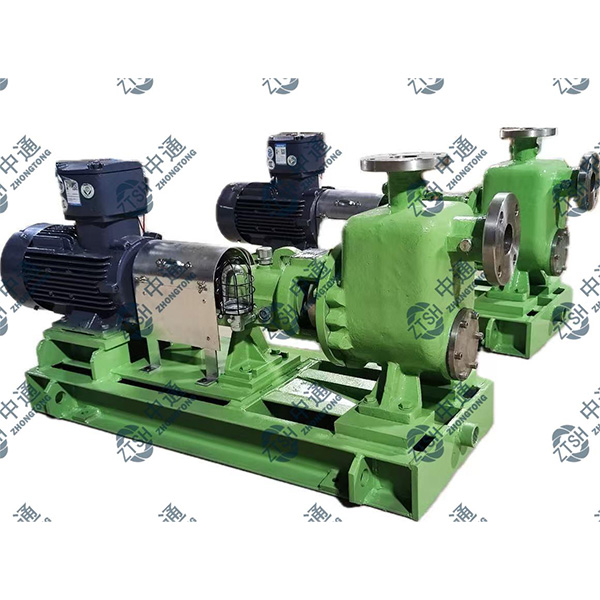

Самовсасывающий насос с улиточным корпусом ZTUH

Самовсасывающий насос с улиточным корпусом ZTUH -

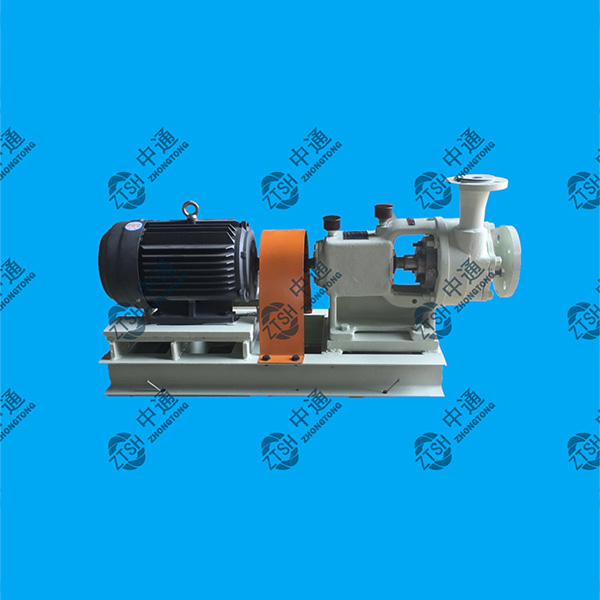

Самовсасывающий насос с квадратным корпусом ZTX

Самовсасывающий насос с квадратным корпусом ZTX -

Насос малой подачи PLA(H)

Насос малой подачи PLA(H) -

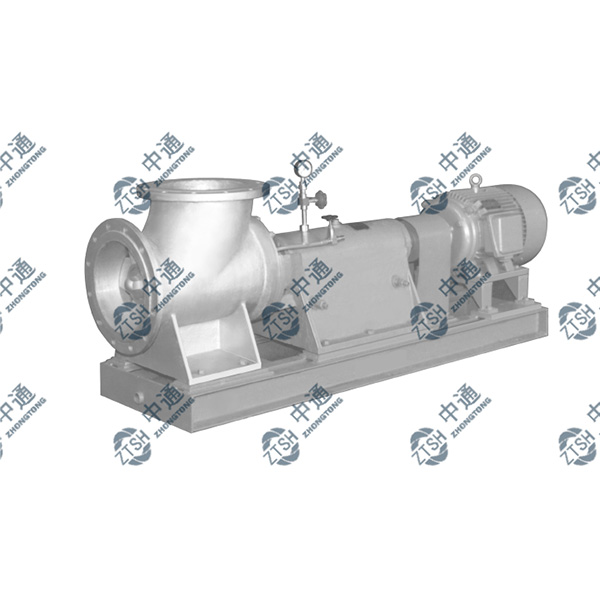

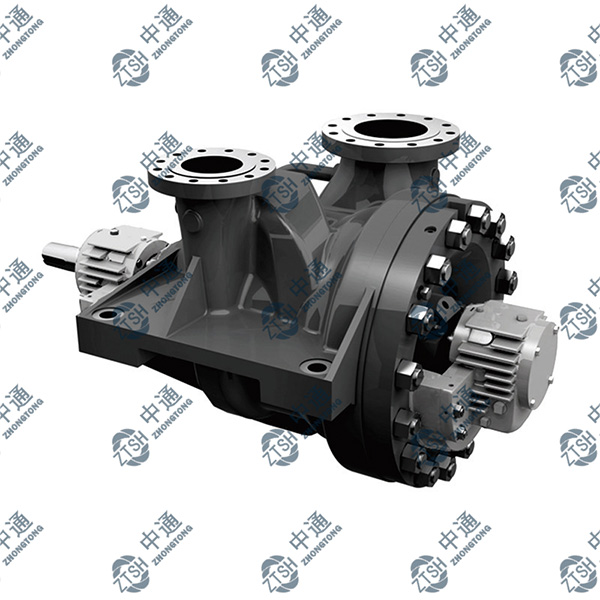

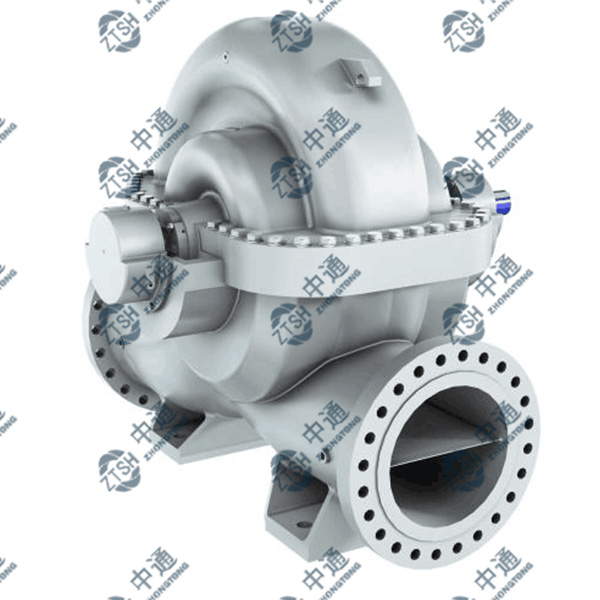

API610 BB2

API610 BB2 -

Химический диагональный насос

Химический диагональный насос -

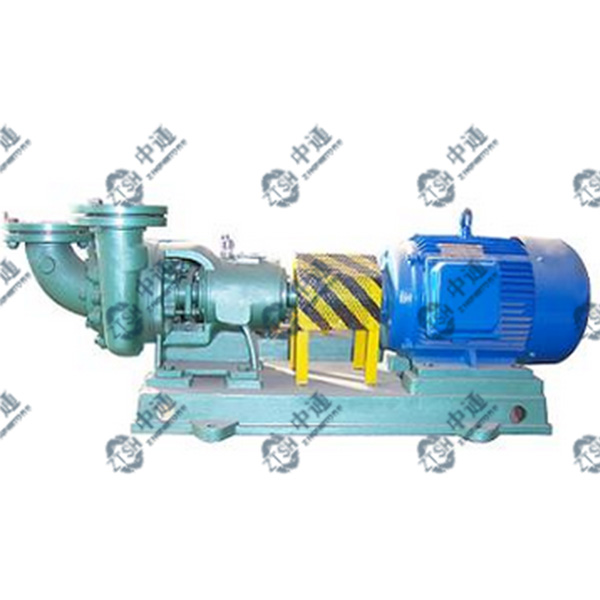

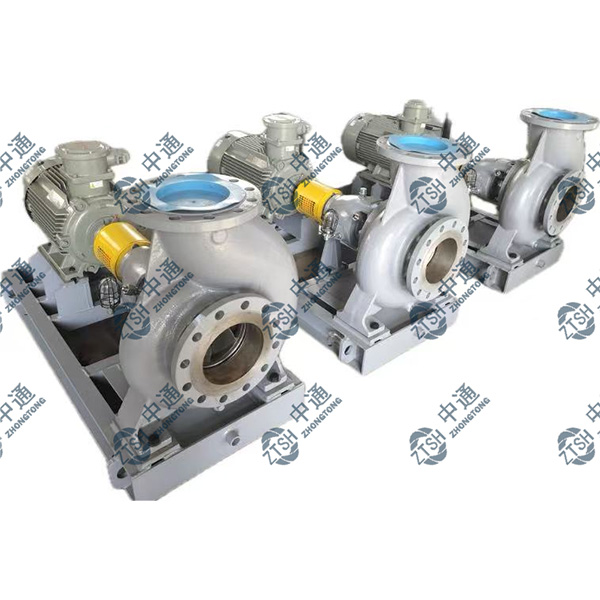

Горизонтальный центробежный насос ZTNS

Горизонтальный центробежный насос ZTNS -

ISO стандарт · ZTB

ISO стандарт · ZTB -

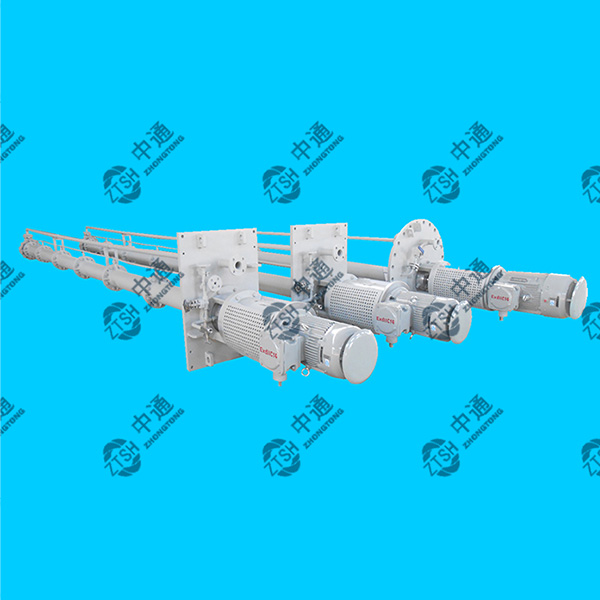

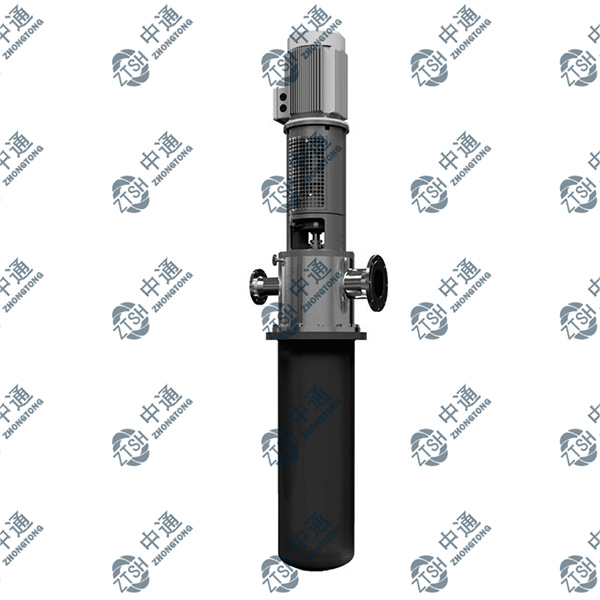

API610 VS6

API610 VS6 -

API610 BB1

API610 BB1 -

Погружной магнитный насос

Погружной магнитный насос -

Насос с футеровкой из фторопласта

Насос с футеровкой из фторопласта

Связанный поиск

Связанный поиск- Горизонтальные центробежные насосы оптом

- Многоступенчатые центробежные насосы oem

- альтернативный насос Зульцер

- Ведущие покупатели насосов mc из китая

- Производители канализационных дренажных насосов в китае

- Oemapi610 насос

- Бессальниковые насосы

- Цена многоступенчатого горизонтального насоса

- Поставщики промышленных насосов

- Завод по производству паллетных насосов с электродвигателем