Ведущий покупатель износостойких насосов в китае

Когда слышишь про 'ведущего покупателя износостойких насосов в Китае', сразу представляешь гигантские заводы с бесконечными конвейерами. Но на деле это часто один уставший инженер в провинции Цзянсу, который три месяца не может подобрать насос для перекачки шламов с содержанием абразивных частиц до 65%. Именно такие заказчики определяют реальный спрос — они не по учебникам выбирают, а по опыту проб и ошибок.

Почему китайский рынок специфичен

В 2022 году мы теряли контракт из-за глупого нюанса: клиенту из Шаньдуна нужен был насос для транспортировки суспензии карбида кремния, а все предложенные модели имели зазоры между рабочим колесом и уплотнением на 0,3 мм больше допустимого. Местные инженеры десятилетиями используют эмпирические формулы, не совпадающие с расчётами по ISO 5199. Пришлось вносить изменения в конструкцию опорной стойки — увеличили толщину стенки на 2 мм, хотя по чертежам это казалось избыточным.

Сейчас понимаю, что ведущий покупатель износостойких насосов в Китае редко смотрит на сертификаты. Ему важнее, чтобы вал не гнулся после шести месяцев работы в режиме 24/7. Как-то раз мы поставили партию насосов на керамических подшипниках для химического комбината в Нинся — через две недели получили рекламацию. Оказалось, местные техники сливали промывочную жидкость прямо через корпус, хотя в инструкции это было запрещено. Пришлось экстренно разрабатывать защитный байпасный узел.

Кстати, о материалах. Для перекачки кислотных сред с твёрдыми включениями до 3 мм китайские заказчики часто требуют сплав CD4MCu вместо стандартного 2205. Хотя по мировой практике это избыточно, но у них своя статистика надёжности. Мы как-то пробовали предлагать более дешёвые аналоги — вернули всю партию с деформацией диффузоров после 800 часов работы.

Разбор кейса с Далянь Чжунтун

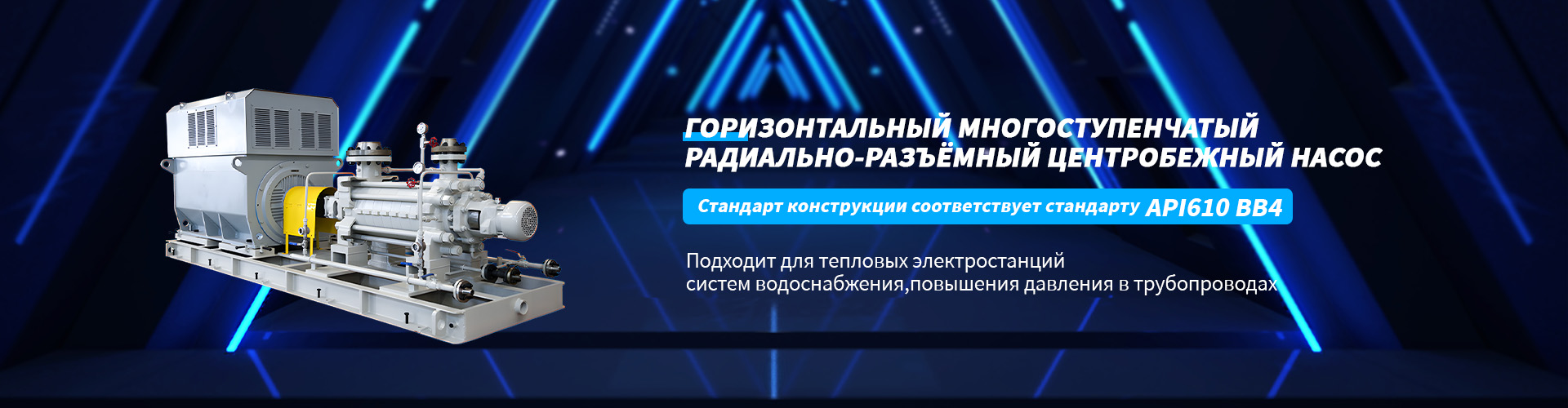

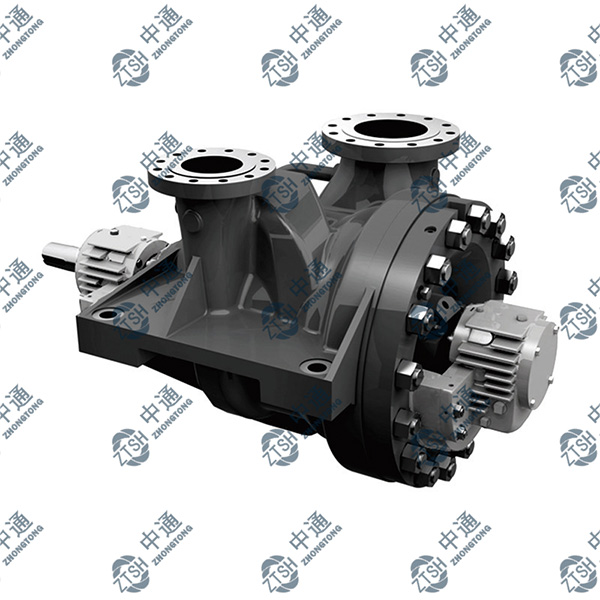

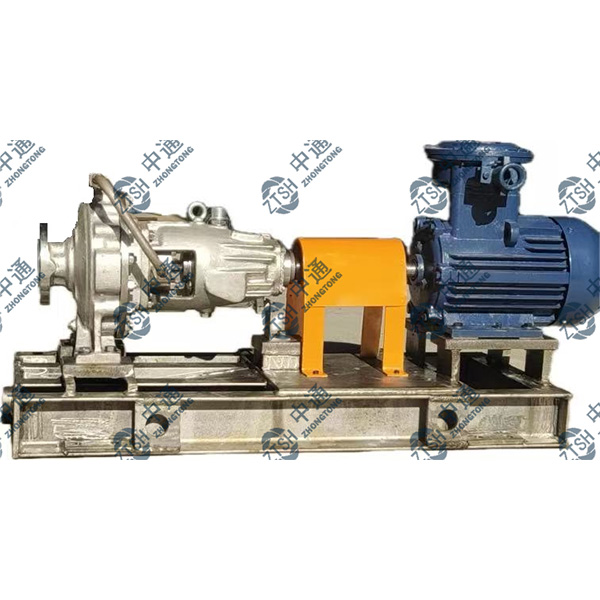

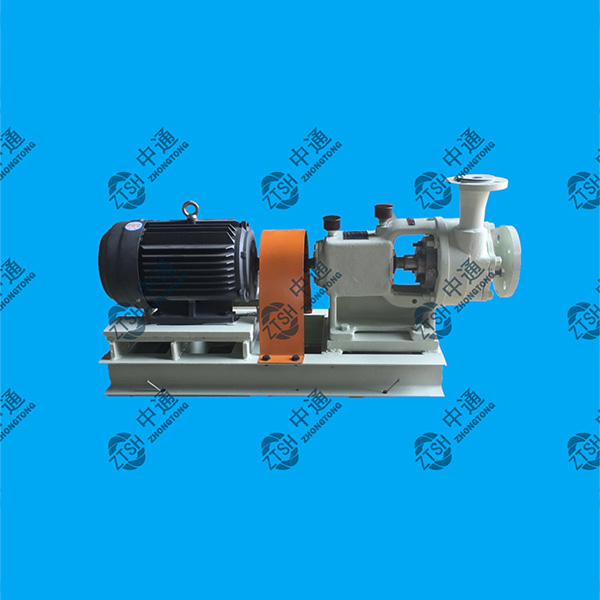

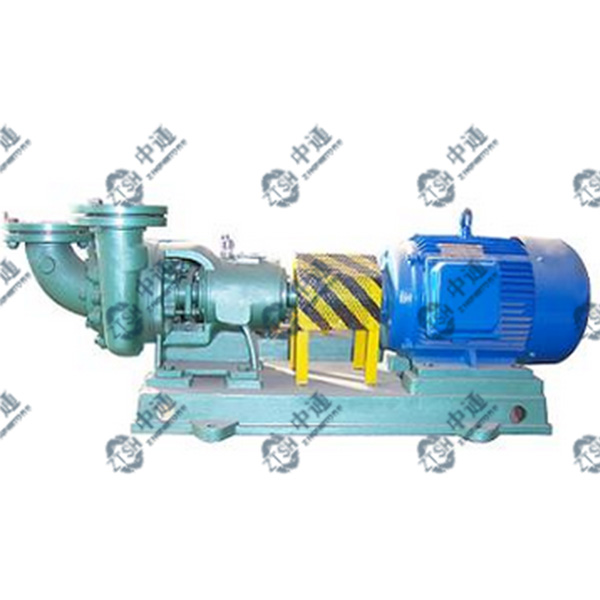

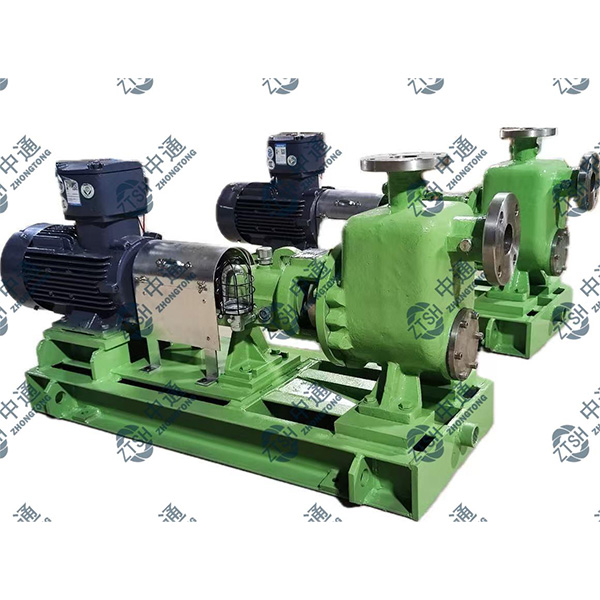

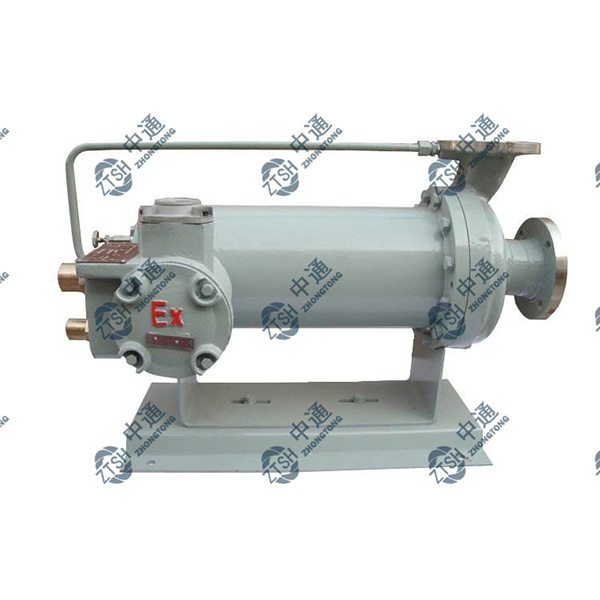

В прошлом году работали с Завод Далянь Чжунтун Нефтехимических Коррозионностойких Насосов — их многоступенчатые насосы стандарта API610 мы тестировали для системы подачи катализатора на нефтеперерабатывающем заводе в Фучжоу. Интересно было то, что они используют нестандартную схему уплотнения вала — комбинацию торцевого уплотнения с сальниковым дополнением. На первых порах это вызывало нарекания по обслуживанию, но зато увеличило межремонтный период до 14 000 часов.

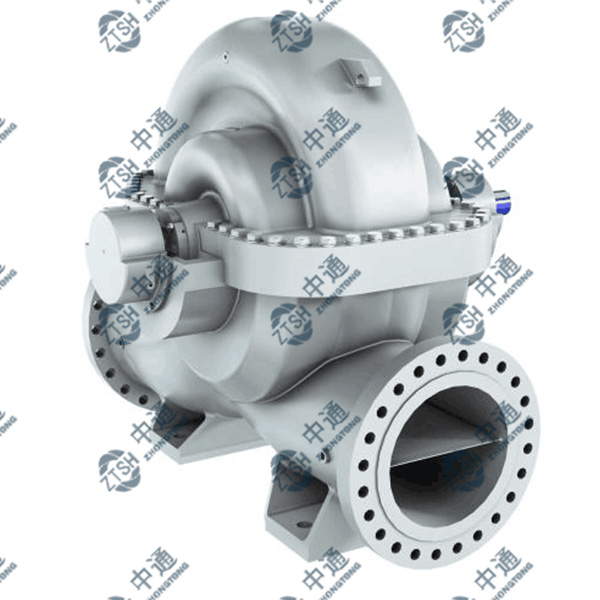

На их сайте chinapumpen.ru я обратил внимание на конструкцию погружных насосов с углом наклона лопаток 23° вместо привычных 18°. Коллеги из Гуанчжоу сначала критиковали такое решение — мол, КПД падает на 4%. Но при испытаниях на суспензии с плотностью 1,8 г/см3 именно этот вариант показал лучшую стойкость к кавитации. Правда, пришлось дополнительно усиливать крепление крышки подшипникового узла.

Запомнился случай с бумажными насосами для целлюлозно-бумажного комбината в Хэйлунцзяне. По спецификации требовалась рабочая температура 90°C, но реально технологический процесс включал кратковременные скачки до 110°C. Стандартные модели не выдерживали — деформировалось уплотнительное кольцо. Далянь Чжунтун оперативно доработали конструкцию, заменив EPDM на фторкаучук, хотя это увеличило стоимость на 12%. Но клиент сохранил производственный цикл.

Типичные ошибки при выборе поставщиков

Многие заказчики до сих пор считают, что главный параметр — производительность в м3/ч. На самом деле, для износостойких насосов критичен показатель снижения напора после 2000 часов работы. Мы как-то проводили сравнительные испытания трёх производителей — разница в износе торцевых уплотнений достигала 300% при одинаковых начальных характеристиках.

Ещё одна проблема — несоответствие условий эксплуатации. Вспоминается завод по переработке фосфогипса в Сычуани, где мы изначально поставили насосы с проточной частью из высокохромистого чугуна. Через месяц — интенсивный износ. Оказалось, в технологии использовался промывочный раствор с pH 2,5, о котором не упомянули в ТЗ. Перешли на сплав Hastelloy C-276 — удорожание на 40%, но оборудование работает уже третий год.

Часто недооценивают важность совместимости с существующей инфраструктурой. На металлургическом комбинате в Таншане пришлось переделывать фундаментные болты — китайские насосы имели посадочные размеры по ГОСТ, а не ASME, как всё остальное оборудование. Мелочь, а сорвала график пусконаладки на две недели.

Технические нюансы, которые не пишут в каталогах

Работая с коррозионностойкими насосами, понял, что заявленная стойкость к средам — это одно, а реальное поведение в условиях гидроударов — другое. Например, насосы для перекачки пульпы с содержанием твёрдого 60% должны иметь не просто усиленный вал, а специальные демпферные шайбы на входе. В каталогах этого не указывают, но без них ресурс снижается втрое.

Интересный момент с температурными расширениями. Для насосов стандарта ISO 2858 мы всегда проверяем зазор между корпусом и ротором не при 20°C, как делают большинство, а при рабочей температуре 120-150°C. Как-то пропустили этот момент — при запуске заклинило ротор из-за разницы коэффициентов расширения стали и чугуна. Теперь всегда учитываем тепловые деформации в расчётах.

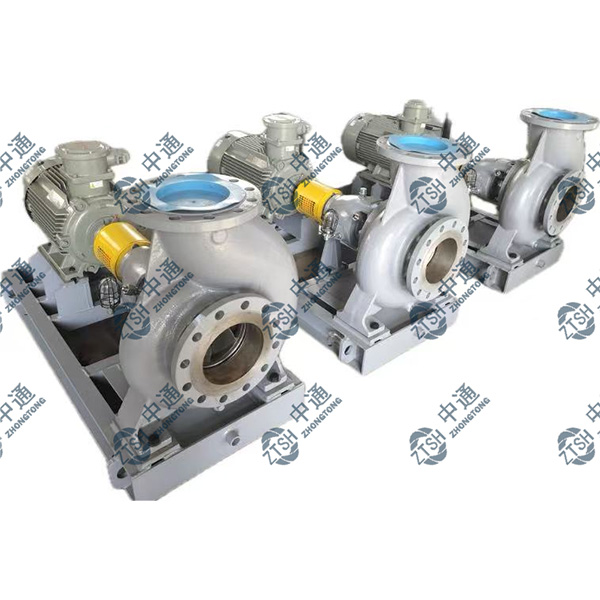

Особенность китайского рынка — любовь к универсальным решениям. Но для нефтехимических центробежных насосов это плохо. Помню, пытались адаптировать один модель для работы и с бензолом, и с каустической содой. В итоге получили компромиссный вариант, который не оптимален ни для одного из процессов. Лучше бы разрабатывали специализированные исполнения, как это делает Далянь Чжунтун в своих кандишн-насосах.

Перспективы и тренды

Сейчас вижу смещение спроса в сторону насосов с возможностью работы в переменных режимах. Особенно для систем с рекуперацией энергии — там важна не просто износостойкость, а сохранение КПД при частых изменениях нагрузки. Наши испытания показывают, что традиционные многоступенчатые насосы проигрывают в этом плане современным конструкциям с регулируемым углом атаки лопаток.

Интересно развивается направление погружных насосов для шахтных водопонижений. Раньше использовали стандартные модели, но сейчас требуют специальное исполнение с защитой от абразивных частиц размером до 5 мм. При этом сохранять производительность 500 м3/ч при напоре 200 м. Такие задачи как раз по силам производителям уровня Завод Далянь Чжунтун — у них есть опыт создания насосов для экстремальных сред.

Что действительно изменится в ближайшие годы — подход к обслуживанию. Умные датчики вибрации и температуры подшипников уже сейчас позволяют прогнозировать износ уплотнений с точностью до 200 часов. Но для этого нужна адаптация конструкции — стандартные места установки сенсоров не всегда оптимальны. Думаю, скоро это станет обязательным требованием для всех серьезных поставщиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики высокопоточных насосов

- Китайские производители нефтяных насосов

- Китай тангенциальный насос цена

- Лучшие покупатели горизонтальных одноступенчатых центробежных насосов из китая

- вертикальный многоступенчатый насос

- Дешевые одноступенчатые насосы

- насос для солевого раствора

- Цена насоса для целлюлозы в китае

- Ведущий китайский покупатель насосов с трубчатым рукавом

- Производители канализационных насосов для станций очистки сточных вод в китае