Ведущий покупатель аммиачных насосов в китае

Когда слышишь про ?ведущего покупателя аммиачных насосов в Китае?, первое, что приходит в голову — крупные химические холдинги. Но на деле ключевой спрос идет от средних предприятий, которые годами работают с одним типом оборудования и не спешат его менять. Мы в Завод Далянь Чжунтун Нефтехимических Коррозионностойких Насосов через это прошли: в 2019-м пытались выйти на ?аммиачный? рынок с моделями на базе API 610, но столкнулись с парадоксом — клиенты готовы были платить за ремонт старых советских насосов, но не за новые аналоги. Оказалось, дело не в цене, а в привычке к определенной схеме обслуживания.

Почему аммиачные насосы — это отдельная вселенная

Аммиак — не просто еще одна среда. Он выедает сварные швы за два года, если использовать стандартные материалы. Мы в Завод Далянь Чжунтун наступили на эти грабли, когда поставили партию насосов с уплотнениями из EPDM для одного из заводов в Цзянсу. Через 11 месяцев — массовые утечки. Пришлось срочно разрабатывать вариант с PTFE-компонентами, но клиент уже ушел к конкурентам. Сейчас в таких случаях сразу предлагаем тестовый запуск на 30 дней — иначе не убедить.

Еще нюанс — вибрация. Для аммиачных линий критична плавность хода, но многие проектировщики до сих пор ставят насосы на общие фундаменты с компрессорами. Видел как на заводе в Шаньдуне из-за этого разорвало патрубок на линии высокого давления. После этого случая мы начали делать отдельные расчеты на кавитацию именно для аммиачных систем — даже если заказчик не требует.

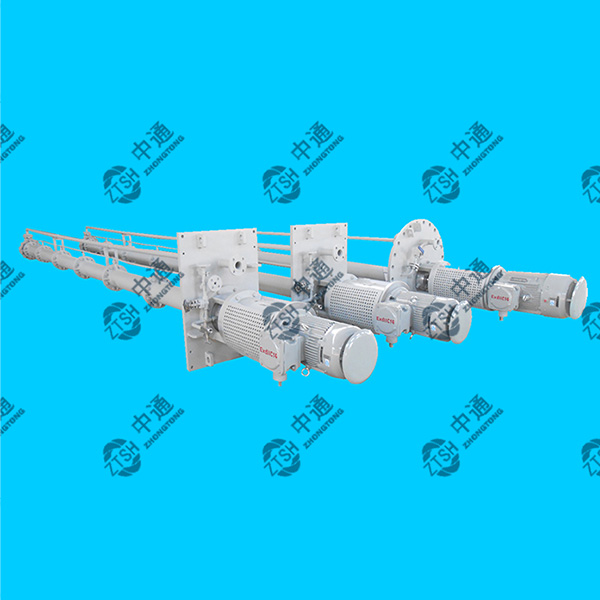

Сейчас основной спрос идет на вертикальные погружные модели — их проще интегрировать в существующие технологические цепочки. Но здесь своя головная боль: китайские производители часто экономят на валах, используя углеродистую сталь вместо нержавейки. Мы перешли на 420 марку стали после инцидента с обрывом вала на рыбоперерабатывающем комбинате — хорошо, обошлось без жертв.

Кто реально формирует спрос в Китае

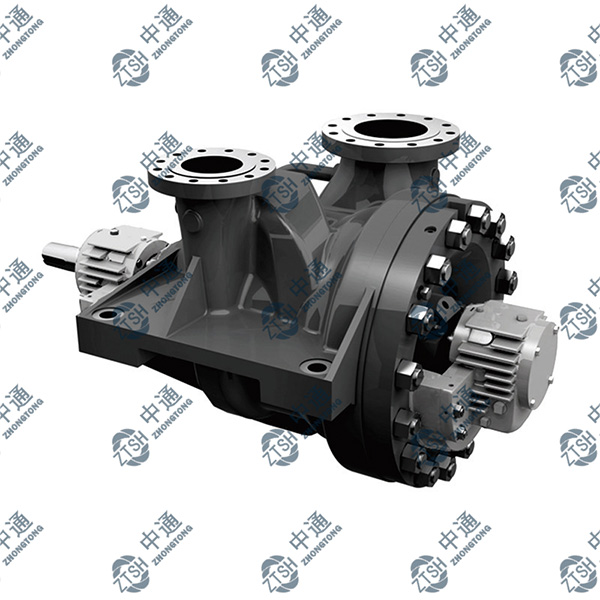

Если смотреть по статистике — лидеры по закупкам это производители удобрений. Но по факту, 60% нашего оборота по аммиачным насосам идет на холодильные комбинаты и логистические терминалы. Особенно сложные случаи — портовые насосные станции, где оборудование работает в режиме ?старт-стоп? по 50 раз в сутки. Для таких условий мы разработали модификацию многоступенчатых насосов с усиленными подшипниковыми узлами — обычные не выдерживали больше полугода.

Любопытный тренд последних двух лет — сельхозкооперативы стали покупать небольшие насосы для систем охлаждения молока. Казалось бы, мелочь — но в совокупности это 15% наших продаж в сегменте. Правда, пришлось пересмотреть систему фильтрации — в деревнях с качеством воды проблемы.

Крупные государственные корпорации — отдельная история. Они закупают оборудование раз в 5-7 лет, но тендеры требуют сертификатов, которых у большинства производителей просто нет. Мы потратили три года на получение сертификата ISO 5199 именно для аммиачных применений — зато теперь участвуем в тендерах Sinopec.

Технические подводные камни, о которых не пишут в каталогах

Самый болезненный момент — совместимость с уплотнениями. Европейские производители используют стандарты DIN, американские — ANSI, а в Китае до сих пор встречаются старые советские ГОСТовские размеры. Мы держим на складе 12 типов сальниковых уплотнений только для аммиачных насосов — иначе половина заказов превращается в головную боль.

Температурные расширения — еще один скрытый враг. При переходе с жидкого аммиака на газообразный (или наоборот) меняется не только давление, но и геометрия трубопроводов. Был случай на заводе в Даляне — после замены насоса клиент не учел тепловое расширение, и через месяц треснул фланец. Теперь всегда требуем предоставлять схему обвязки.

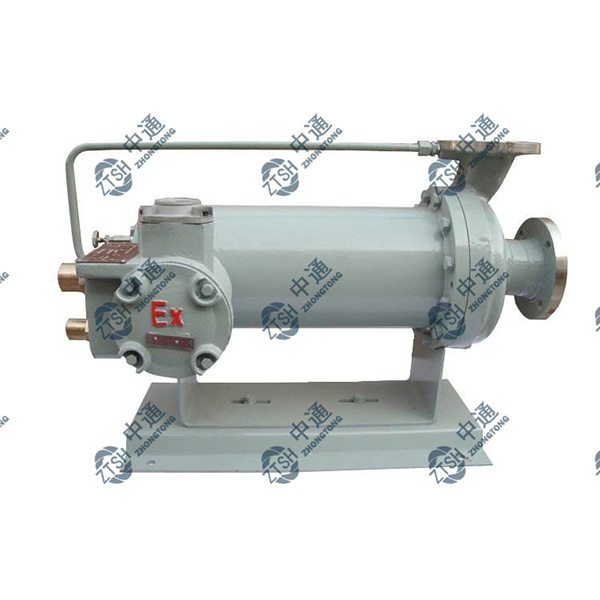

Электрика — отдельная тема. Для взрывоопасных зон нужны двигатели с соответствующей маркировкой, но многие заказчики пытаются сэкономить. Приходится объяснять, что обычный двигатель в аммиачной среде — это гарантированный простой и штрафы от проверяющих. Держим партию взрывозащищенных двигателей на складе — хоть это и замораживает средства, но зато можем отгрузить за 3 дня вместо 45.

Практические кейсы из нашего опыта

В 2021 году переоборудовали насосную станцию для завода минеральных удобрений в провинции Юньнань. Задача была — заменить 6 советских насосов 1980-х годов на современные аналоги без остановки производства. Разработали каскадную схему замены — по одному насосу в месяц. Самое сложное оказалось не технически, а психологически — инженеры завода не доверяли новому оборудованию. Пришлось делать еженедельные отчеты по вибрации и потреблению энергии.

Другой показательный случай — терминал сжиженного аммиака в порту Тяньцзинь. Там требовались насосы для перекачки между танкерами и береговыми резервуарами. Проблема была в соленом воздухе — обычная нержавейка начала корродировать через 4 месяца. Перешли на дуплексную сталь 2205 — дороже, но за 2 года проблем не было.

Самый нестандартный заказ — система аварийного охлаждения для дата-центра. Там аммиак использовался как хладагент в замкнутом контуре. Пришлось разрабатывать насосы с двойными торцевыми уплотнениями и системой контроля утечек — стандартные решения не подходили по критериям надежности.

Что изменилось за последние 5 лет на рынке

Главное изменение — ужесточение экологических норм. Если раньше допускались минимальные утечки, то сейчас за это штрафуют так, что проще выбросить насос и купить новый. Это спровоцировало спрос на насосы с магнитными муфтами — у них нулевая протечка. Но и цена в 2.5 раза выше.

Второй тренд — цифровизация. Крупные заводы теперь требуют возможность интеграции насосов в общую систему мониторинга. Мы для таких случаев разработали модуль с датчиками вибрации и температуры — данные передаются по Modbus протоколу. Интересно, что сначала это был маркетинговый ход, но теперь 30% заказов идут именно с этой опцией.

И третье — китайские производители начали догонять по качеству европейские бренды. Еще в 2018 году разрыв был катастрофическим, сейчас по отдельным параметрам (например, ресурс подшипников) мы уже вышли на уровень итальянских конкурентов. Хотя по дизайну и эргономике еще отстаем — признаю честно.

Перспективы и тупиковые направления

Сейчас активно тестируем керамические покрытия для рабочих колес — обещают увеличение срока службы в 3 раза. Но пока результаты неоднозначные — при высоких давлениях появляются микротрещины. Возможно, придется комбинировать с полимерными добавками.

Полностью отказались от идеи делать ?универсальные? насосы для аммиака и других сред. Два года экспериментов показали — компромиссные решения не работают. Лучше делать специализированные линейки, даже если это увеличивает стоимость производства.

Интересное направление — модульные насосные станции ?под ключ? для небольших производств. Собираем все в сборе на заводе, тестируем и поставляем готовый блок. Клиенты платят на 20-30% дороже, но экономят на монтаже и пусконаладке. В этом году уже поставили 4 таких комплекса — пока нареканий нет.

Если вернуться к исходному вопросу про ведущего покупателя — сейчас это не одна компания, а целый класс предприятий, которые понимают ценность надежного оборудования. И они готовы платить не за бренд, а за конкретные технические решения. Мы в Завод Далянь Чжунтун это поняли через серию ошибок, но теперь выстраиваем производство именно под такой спрос.

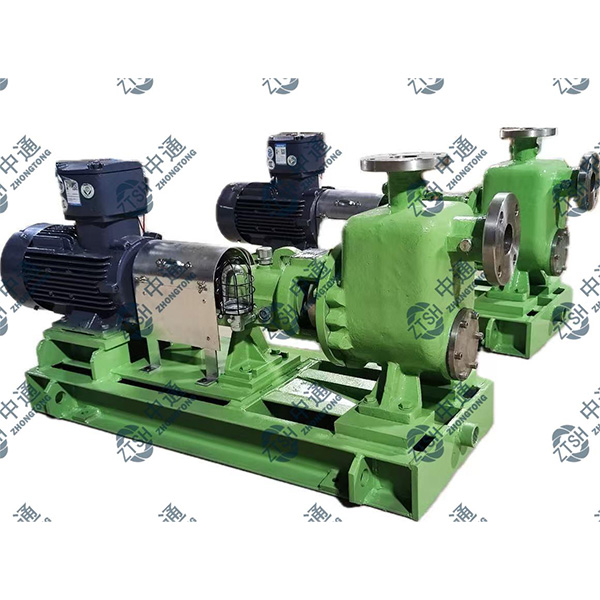

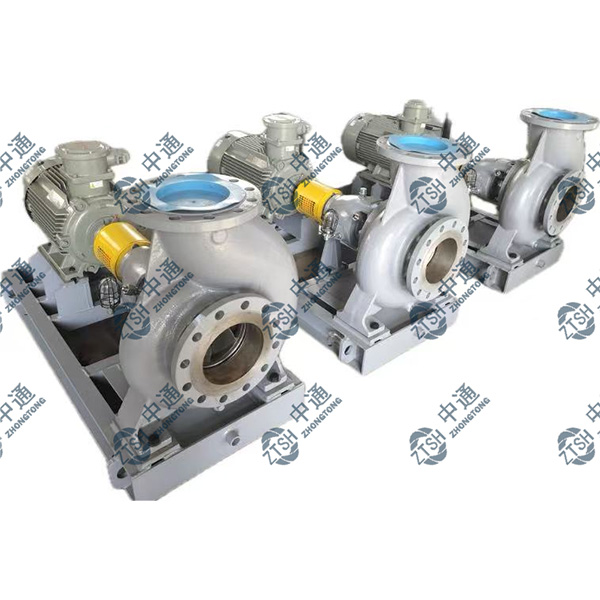

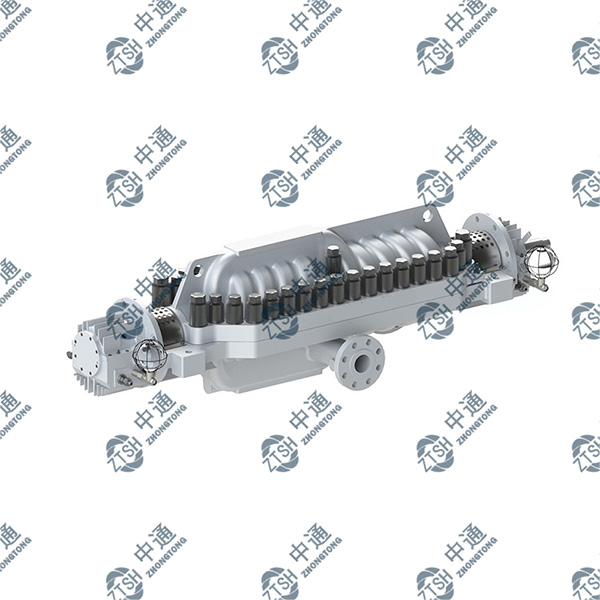

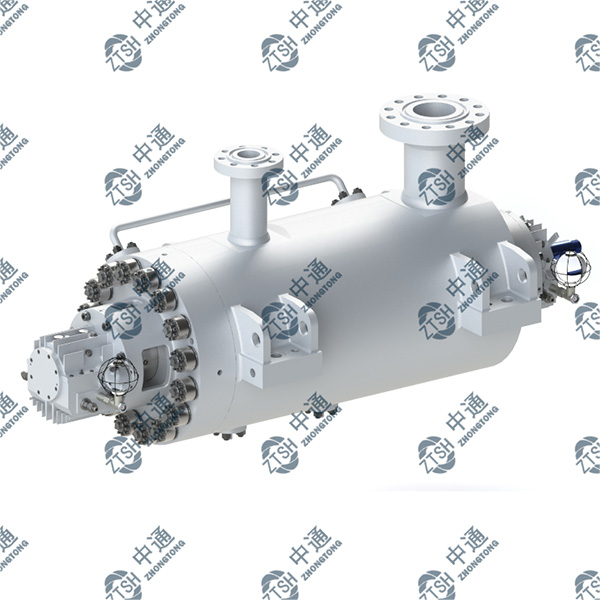

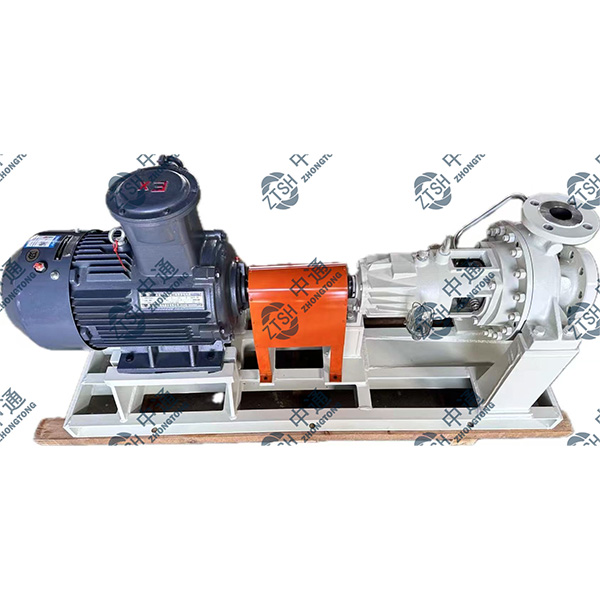

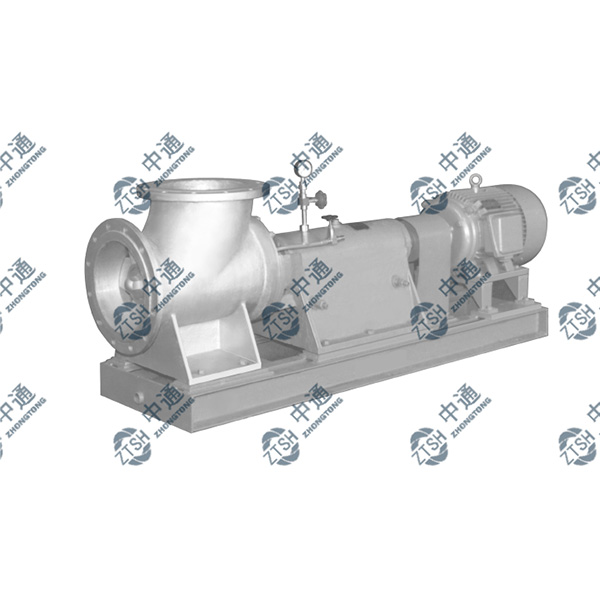

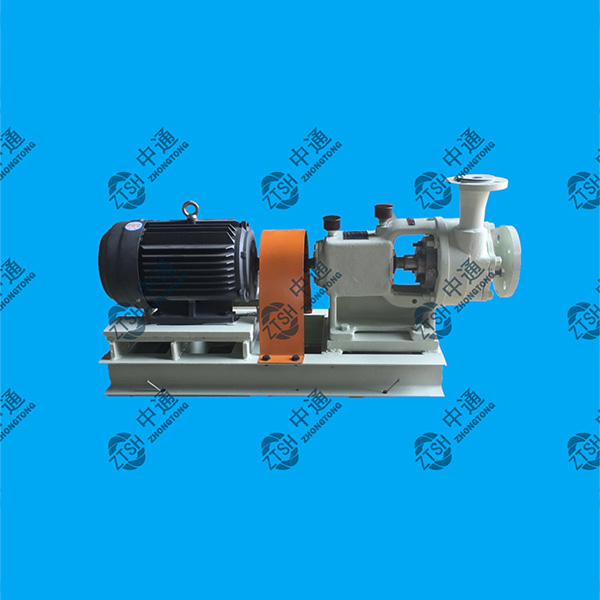

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовые горизонтальные одноступенчатые насосы

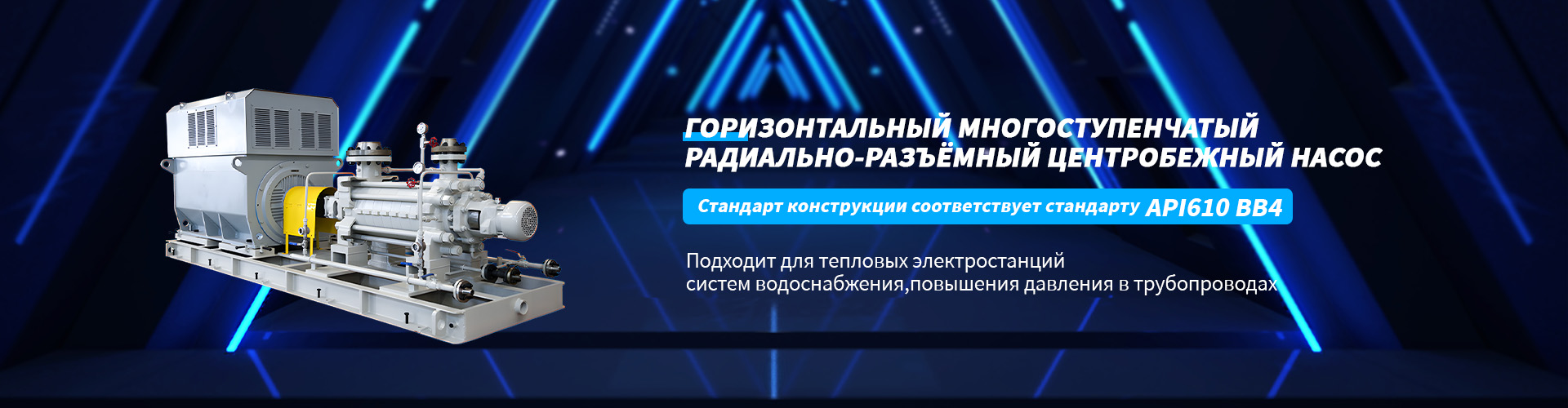

- Насосы для электростанций в китае

- канализационный насос купить

- насос лопастного типа с магнитным приводом

- Ведущий покупатель насосов с центральной опорой

- Поставщики консольных одноступенчатых центробежных насосов из китая

- Цены на насосы для обедненного масла в китае

- Насос oemoh1

- Ведущий китайский покупатель аммиачных насосов

- Цена насоса для сырой нефти