Ведущий китайский покупатель насосов для мелассы

Когда слышишь 'ведущий китайский покупатель насосов для мелассы', многие представляют гигантов с бесконечными бюджетами. На деле же — это часто люди вроде меня, которые через годы проб и ошибок научились отличать рекламные обещания от реальной производительности. Меласса — штука коварная, и стандартные химические насосы здесь быстро сдаются.

Почему меласса — особый вызов для насосного оборудования

Помню, в 2018 мы закупили партию обычных центробежных насосов для перекачки тростниковой мелассы. Через три месяца эксплуатации получили полный набор проблем: заклинившие рабочие колеса, разъеденные уплотнения. Оказалось, вязкость мелассы при температуре ниже 40°C резко возрастает, а абразивные частицы в составе работают как наждак. Тогда я впервые осознал, что насосы для мелассы — это отдельная категория оборудования, где универсальные решения не работают.

Ключевой параметр, который часто упускают — динамическая вязкость. Для мелассы она может достигать 10 000 сПз, тогда как большинство стандартных насосов рассчитаны на 500-800 сПз. Добавьте сюда содержание кристаллов сахара до 5% — и получается идеальный шторм для оборудования. Мы научились требовать от поставщиков тестовые прогоны именно с нашими типами мелассы, а не с усредненными жидкостями.

Температурный контроль — еще один болезненный урок. Снижение температуры перекачки всего на 5°C может увеличить нагрузку на двигатель вдвое. Пришлось переоборудовать трубопроводы теплоизоляцией, хотя изначально в смете этого не было. Мелочь? Но именно такие мелочи отличают успешный проект от аварийного.

Эволюция в выборе поставщиков: от массового рынка к специализации

Начинали с общепромышленных производителей — и постоянно сталкивались с тем, что их инженеры не понимают специфики пищевых производств. Переломный момент наступил, когда мы обнаружили коррозию в зоне вала у насосов от трех разных европейских брендов. Все они прекрасно работали с химикатами, но не выдержали длительного контакта с мелассой.

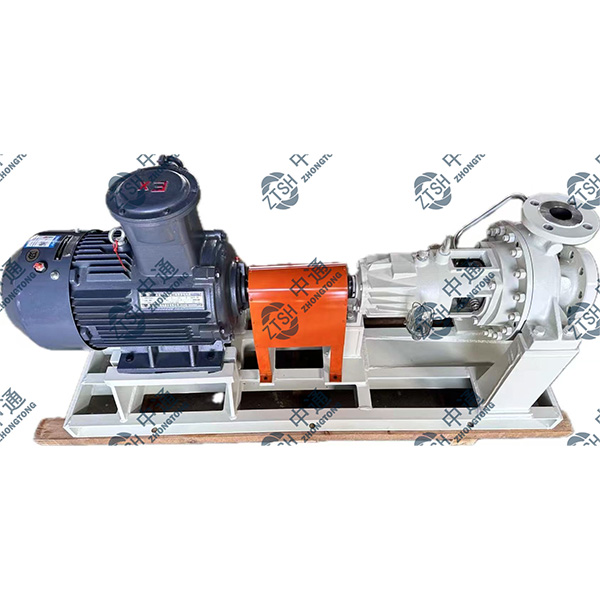

Тогда мы обратили внимание на Завод Далянь Чжунтун Нефтехимических Коррозионностойких Насосов. Их сайт https://www.chinapumpen.ru изначально привлек не красивыми картинками, а техническими описаниями материалов исполнения. Особенно важным оказался раздел про насосы для целлюлозно-бумажной промышленности — там условия близки к нашим.

Первые тестовые поставки от Чжунтун показали, что они понимают проблему абразивного износа. В конструкции их бумажных насосов использованы решения, которые оказались эффективны и для мелассы: увеличенные зазоры, специальные сплавы в зоне рабочего колеса. Хотя пришлось дорабатывать систему уплотнений — стандартные варианты не подходили под наши температуры.

Технические нюансы, которые не пишут в каталогах

Самый дорогой урок — выбор материалов. Нержавеющая сталь 316L, которую все рекомендуют для пищевой промышленности, в случае с мелассой показывает неоднозначные результаты. В зонах застоя возникают точечные коррозии, особенно при концентрации хлоридов выше 200 ppm. Перешли на сплавы с более высоким содержанием молибдена — проблема уменьшилась, но стоимость ремонта выросла.

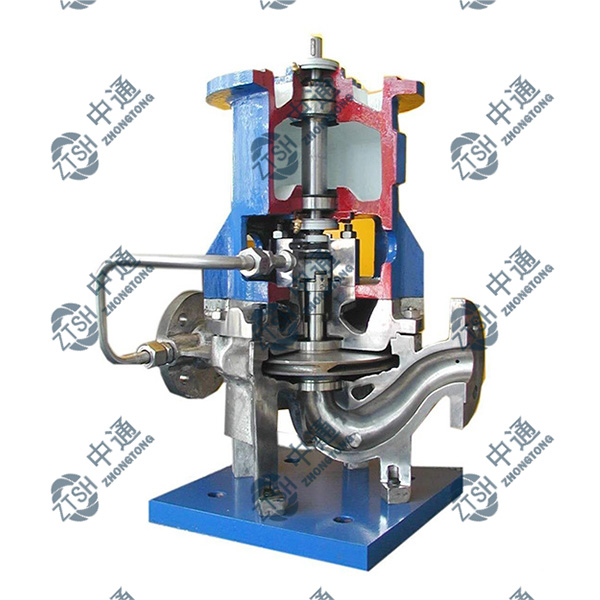

Конструкция уплотнений — отдельная история. Механические уплотнения двойного действия показали себя лучше сальниковых накладок, но требуют идеально чистого промывочного раствора. Один раз система фильтрации дала сбой — и замена уплотнений обошлась в 40% стоимости самого насоса. Теперь всегда ставим дублирующие фильтры.

Скорость вращения — параметр, который часто недооценивают. Для высоковязких сред типа мелассы стандартные 2900 об/мин создают кавитацию. Опытным путем вышли на оптимальные 1450 об/мин с соответствующим подбором рабочего колеса. Производительность немного снизилась, но ресурс вырос втрое.

Практические кейсы: что сработало, а что нет

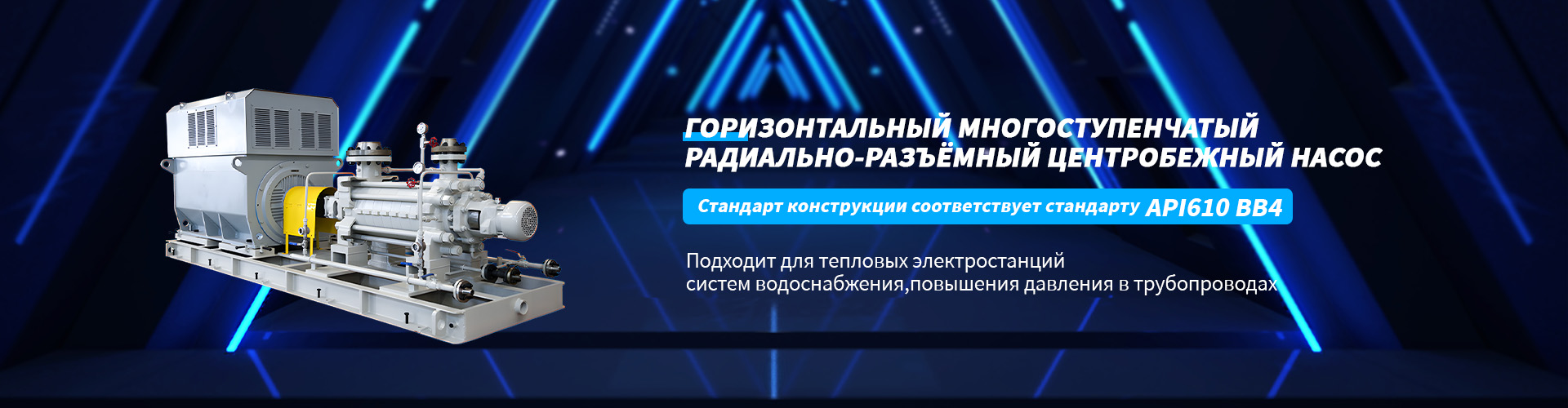

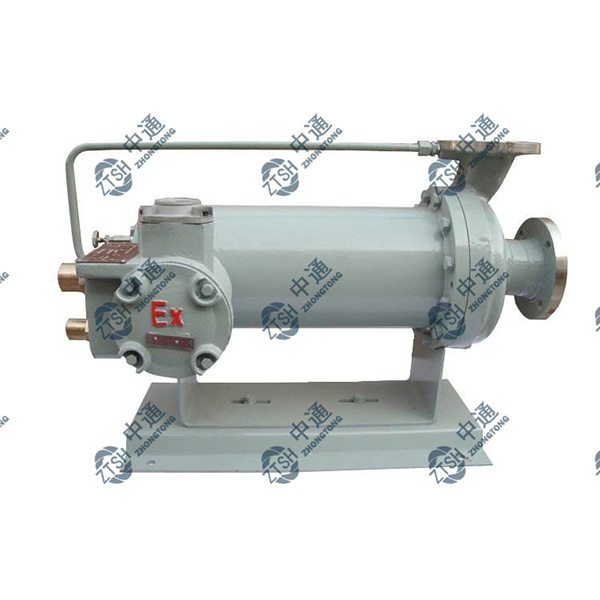

В 2021 запустили линию с насосами Чжунтун серии API610 для основного технологического процесса. Ожидали проблем с адаптацией — но оборудование вышло на проектную мощность за два дня вместо запланированных семи. Особенно порадовала модульная конструкция — замена изношенных деталей занимает не более 4 часов против 12 у предыдущих поставщиков.

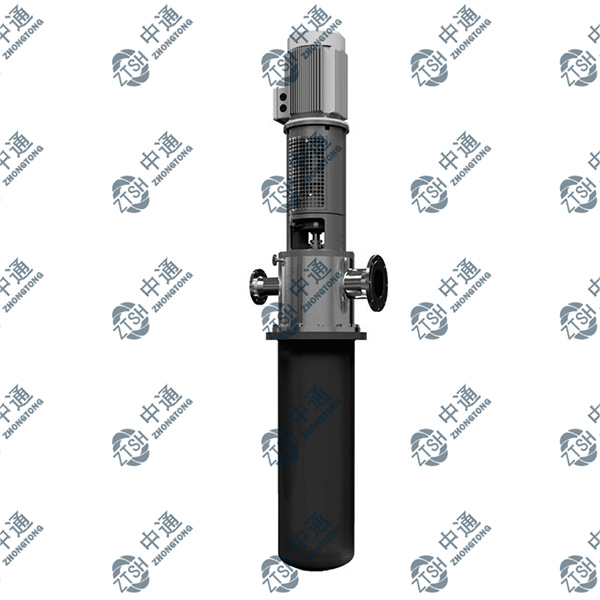

А вот с погружными насосами для откачки из резервуаров пришлось повозиться. Первая поставка не учитывала особенность нашей мелассы к седиментации — нижние подшипники выходили из строя ежеквартально. После совместных с инженерами завода доработок (увеличенный зазор, изменение конструкции опор) ресурс удалось довести до приемлемых 18 месяцев.

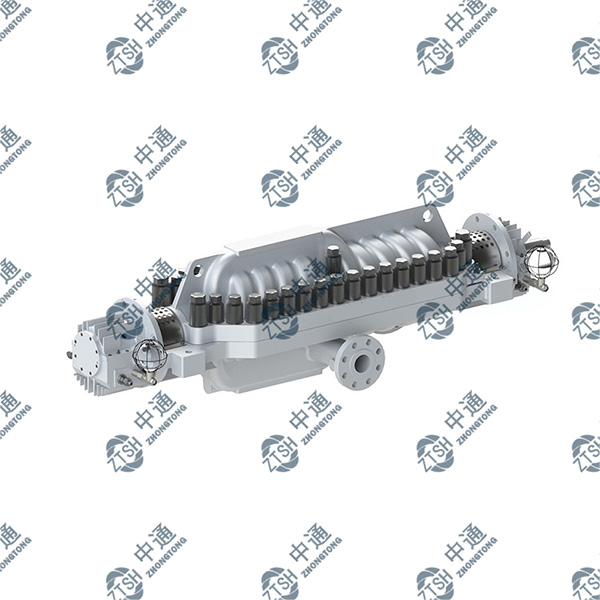

Самый неожиданный провал — попытка использовать многоступенчатые насосы для увеличения давления в системе фильтрации. Теоретически все сходилось, но на практике меласса создавала обратные токи в межступенчатых зазорах. Вернулись к классическим одноступенчатым решениям, хотя КПД системы немного снизился.

Перспективы и тренды в перекачке вязких сред

Сейчас тестируем новые материалы на основе карбида вольфрама для критических узлов. Предварительные результаты обнадеживают — износ уменьшился на 60% по сравнению с традиционными сплавами. Правда, стоимость ремонтного комплекта выросла в 2.3 раза — считаем экономику.

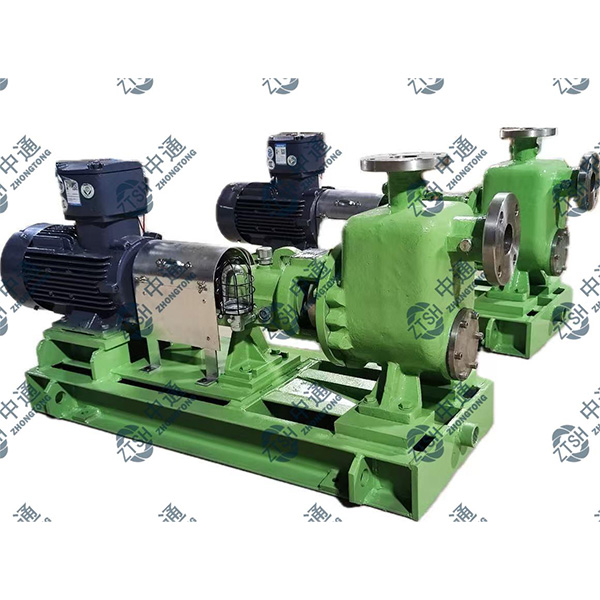

Интересное направление — кандишн-насосы с магнитной муфтой. Убрали проблемы с уплотнениями, но появились новые вызовы с теплоотводом. Для мелассы это критично — перегрев всего на 15°C меняет реологические свойства. Пока используем такие решения только на вспомогательных операциях.

Автоматизация — тема, которая всех увлекает, но требует осторожности. Датчики вибрации и температуры действительно помогают прогнозировать обслуживание. Но попытка внедрить 'умную' систему регулирования производительности в реальных условиях показала, что алгоритмы не всегда корректно учитывают изменение вязкости. Вернулись к полуавтоматическому режиму с ручной коррекцией.

Если подводить итоги — стать ведущим покупателем насосов для мелассы значит не просто иметь большой бюджет, а накопить опыт, который позволяет задавать поставщикам правильные вопросы. И ценить тех, кто как Завод Далянь Чжунтун, готов не просто продавать оборудование, а совместно искать решения для специфических сред.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- запчасти ZA

- Ведущие покупатели центробежных насосов 2 из китая

- Лучшие покупатели центробежных насосов с кронштейном из китая

- Промышленные центробежные насосы oem

- Производители вертикальных многоступенчатых насосов для ремонта

- Oem наземные многоступенчатые насосы

- Цена многоступенчатых водяных насосов в китае

- Поставщики насосов с ножной опорой

- Поставщики погружных насосов из китая

- Китайский производитель насосов для спг