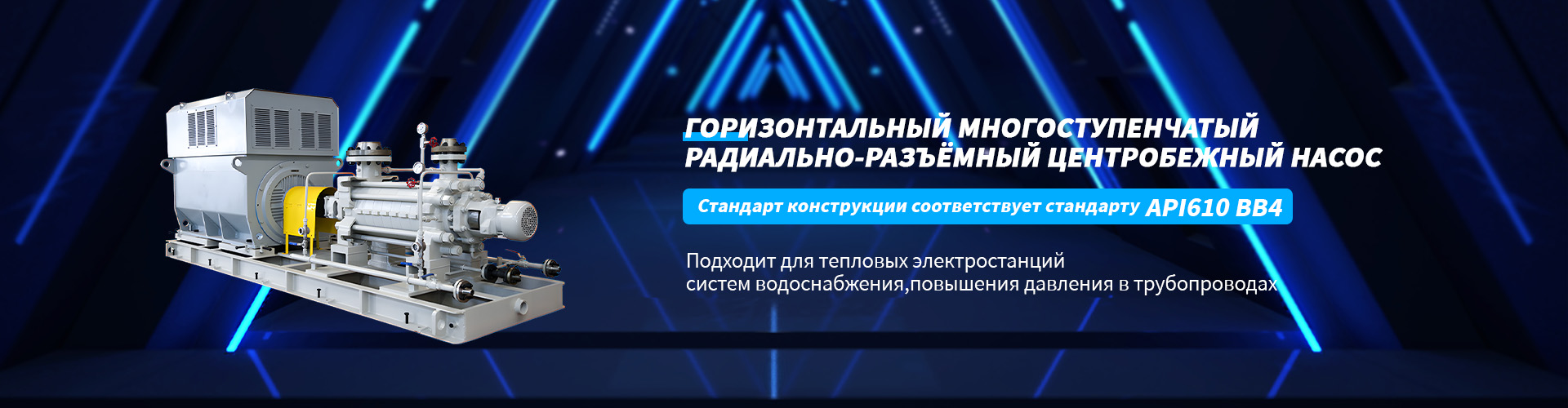

Ведущий китайский покупатель насосов с раздельным корпусом

Когда слышишь про 'ведущего китайского покупателя насосов с раздельным корпусом', многие сразу представляют гигантские закупки по 500 единиц. На деле же это скорее про специфику применения — например, для химических производств, где нужна быстрая замена уплотнений без демонтажа трубопроводов. Сам долго думал, что split case вдвое дороже обычных центробежных, пока не столкнулся с ремонтом насоса на нефтеперерабатывающем заводе в Шаньдуне: 12 часов простоя против 40 минут замены картриджа.

Почему именно корпусные насосы?

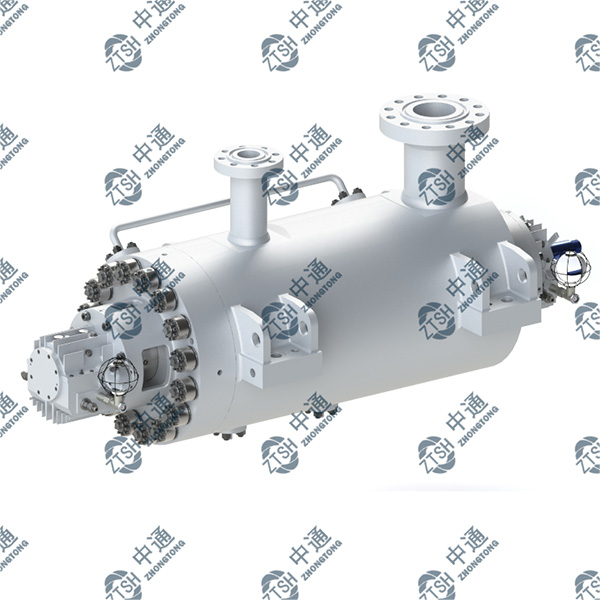

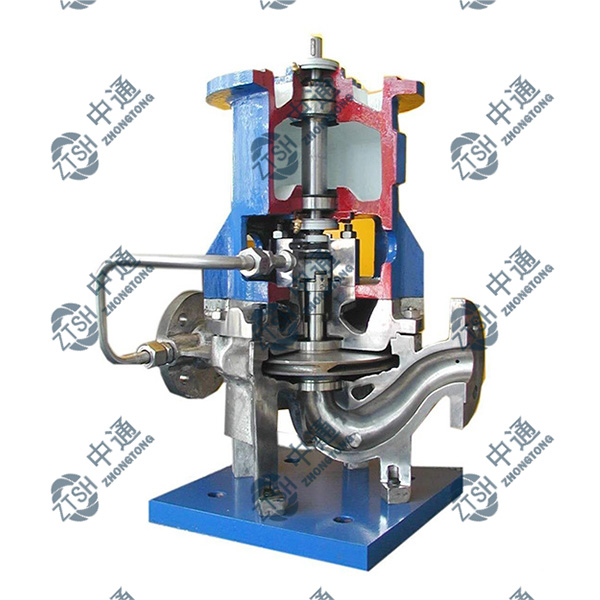

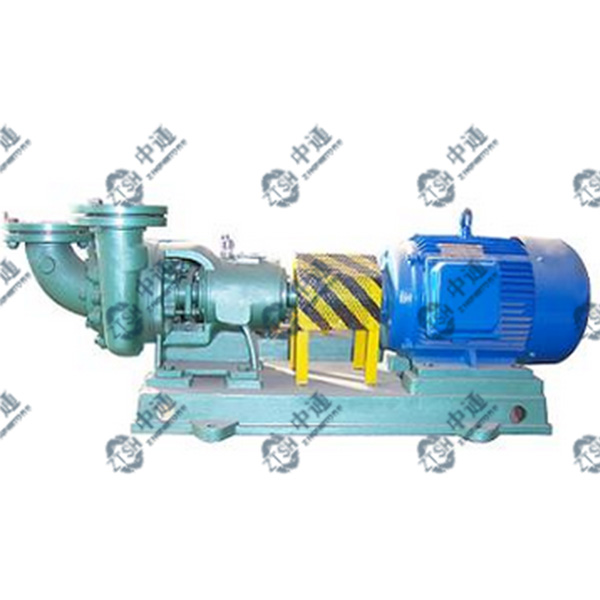

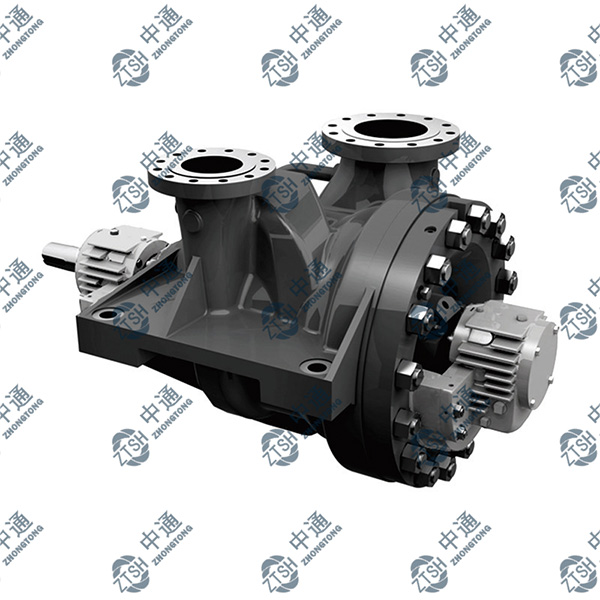

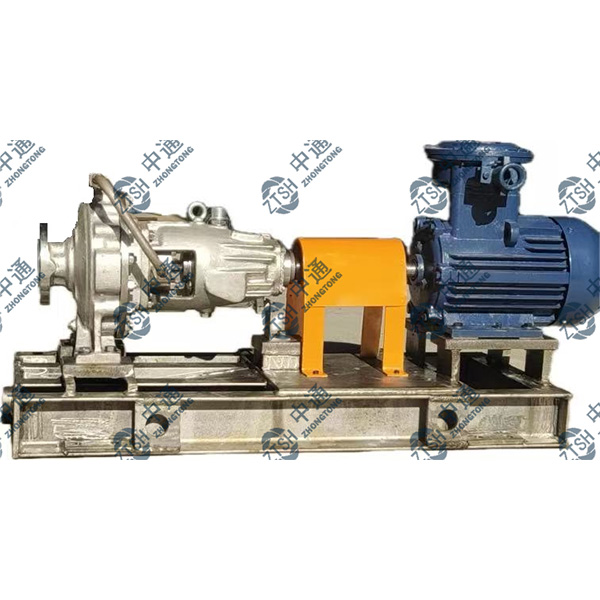

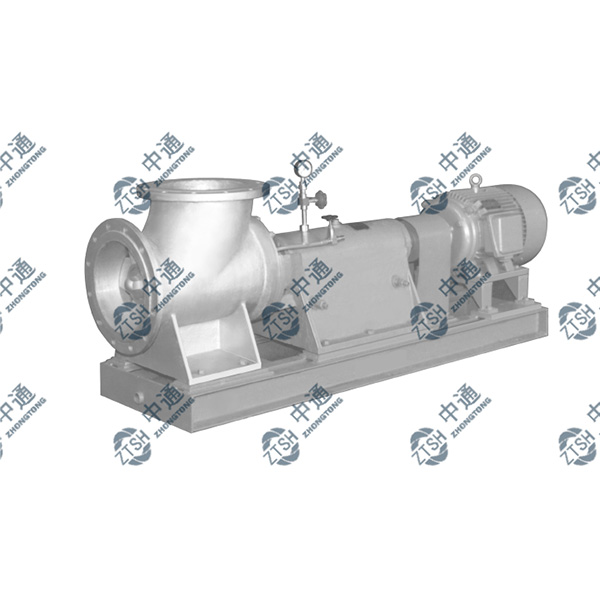

В 2019 году мы тестировали три конфигурации для перекачки каустической соды. Одноступенчатый насос требовал полной разборки каждые 3 месяца — сальниковые уплотнения разъедало. Перешли на насосы с раздельным корпусом от Завод Далянь Чжунтун, где замена торцевого уплотнения занимала 15 минут через съемную крышку. Ключевым оказался доступ к ротору без отсоединения патрубков.

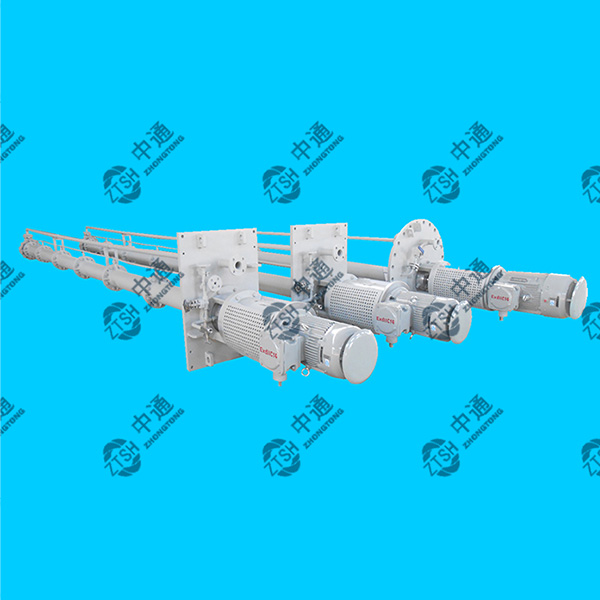

Помню, инженеры сначала сопротивлялись: мол, КПД у вертикальных насосов выше. Но при сравнении на тестовом стенде выяснилось, что для вязких сред типа глицерина горизонтальные корпусные насосы стабильнее — кавитация начинается на 7% позже. Особенно в моделях серии DZ, где реализована двусторонняя поддержка вала.

Ошибка была в 2021-м: заказали партию без учета клиновых вставок на фланцах. При температуре 140°C соединения дали течь через неделю. Пришлось экстренно докупать терморасширяющиеся прокладки — теперь всегда проверяем комплектацию по спецификации API 610, раздел 6.3.2.

Специфика нефтехимических применений

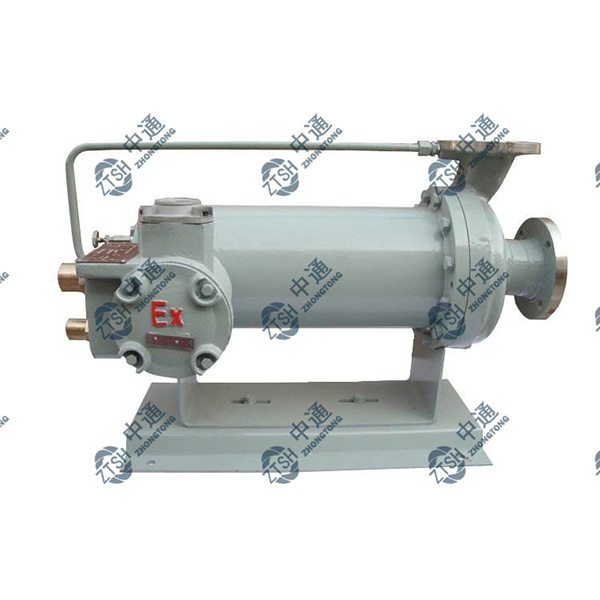

На установке каталитического крекинга в Дацине использовали насосы с односторонним уплотнением — выходили из строя раз в 4 месяца из-за абразивных частиц катализатора. После перехода на кандишн-насосы с двойным торцевым уплотжением и промывкой барьерной жидкостью интервал увеличился до 14 месяцев. Важно: для сернистой нефти брали исполнение с керамическими уплотнителями, хотя изначально предлагали карбид кремния.

Завод Далянь Чжунтун здесь дал интересное решение — комбинированные рабочие колеса из CD4MCu для перекачки хлоридных растворов. В паспорте указано 5 лет работы, но на практике через 3 года появилась точечная коррозия на лопатях. Разобрались: pH среды был 2.3 вместо расчетных 3.0. Теперь всегда запрашиваем протоколы испытаний материалов.

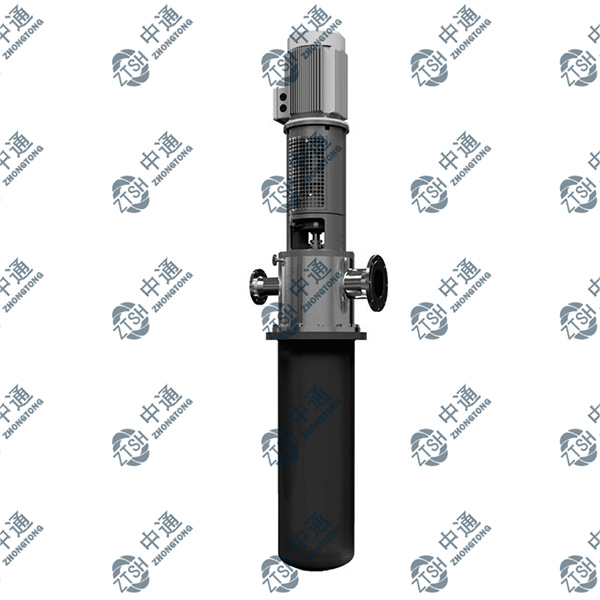

С погружными насосами сложнее — для резервуаров с толуолом брали у них же, но при -25°C возникли проблемы с обледенением направляющих. Пришлось дорабатывать систему подогрева кожуха. Кстати, их бумажные насосы для целлюлозных производств оказались неожиданно надежными — работают по 20 000 часов без замены диффузоров.

Критерии выбора поставщика

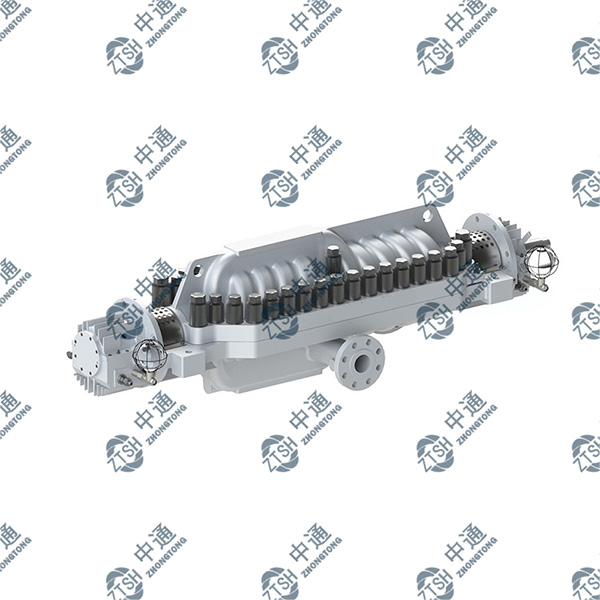

Когда оцениваешь производителя, смотришь не на сертификаты, а на детали. У Далянь Чжунтун в многоступенчатых насосах API 610 11-го издания сразу заметили усиленные подшипниковые узлы — диаметр вала на 10% больше стандартного. Это снизило вибрацию до 2.1 мм/с против типовых 3.5.

Но были и проколы: в 2022 заказали партию технологических насосов ISO 5199, где производитель сэкономил на балансировке ротора. Пришлось самостоятельно делать динамическую балансировку на месте — потеряли 3 дня на пусконаладке. Теперь всегда указываем в ТЗ обязательную проверку по ГОСТ 31353.

Их сайт chinapumpen.ru полезен тем, что выкладывают реальные чертежи монтажных размеров — не как многие, кто присылает только маркетинговые буклеты. Особенно ценны схемы обвязки для насосов с двойным уплотнением — там показаны точки ввода барьерной жидкости.

Особенности логистики и монтажа

Доставка морем из Даляня во Владивосток занимает 14 дней, но мы всегда закладываем +5 дней на таможенное оформление. В прошлом году задержали партию из-за неправильно оформленных сертификатов взрывобезопасности — оказалось, для ЕАЭС нужны отметки по ТР ТС 012/2011.

При монтаже важно: фундаментные плиты должны иметь демпфирующие прокладки, иначе вибрация передается на трубопроводы. Один раз сэкономили на виброизоляторах — через месяц появились трещины в сварных швах на приемной линии. Ремонт обошелся дороже всей системы гашения колебаний.

Для насосов с раздельным корпусом критична центровка по полумуфтам — допуск не более 0.05 мм. Используем лазерный центровщик, хотя многие до сих пор применяют часовые индикаторы. Разница в точности: при ручном методе погрешность достигает 0.1 мм, что для высокооборотных насосов (2950 об/мин) недопустимо.

Экономика эксплуатации

Считали для установки гидроочистки: первоначальная стоимость корпусных насосов на 25% выше, но за 5 лет экономия на ТО составила 40%. Основная экономия — в мелочах: например, замена сальникового уплотнения требует остановки на 6 часов, а картриджного — 45 минут.

Недавно пересматривали регламент ТО: для насосов перекачки метанола увеличили межремонтный интервал с 8000 до 12000 часов. Основание — анализ вибродиагностики показал, что подшипники сохраняют ресурс дольше расчетного. Важно вести журнал изменения параметров — амплитуда вибрации, температура подшипников, потребляемый ток.

Сейчас рассматриваем их новые модели с системой мониторинга — встроенные датчики вибрации передают данные по Modbus. Пока тестируем на двух насосах, но уже видно: предсказание остаточного ресурса подшипников работает с точностью ±120 часов. Для критичных применений типа печных насосов это может предотвратить аварийный останов.

Что еще важно

Часто упускают подготовку персонала: механики должны понимать разборку корпусных насосов без применения ударных инструментов. Обучались на заводе-изготовителе — там показали тонкости затяжки стяжных болтов с контролем момента.

Для химических производств критичен выбор материала проточной части. Например, для уксусной кислоты берем AISI 316L, для серной — Hastelloy C276. Ошиблись один раз с подбором сплава для насоса перекачки фосфорной кислоты — через 8 месяцев рабочее колесо превратилось в решето.

Сейчас смотрю на их разработки в области погружных насосов с магнитной муфтой — интересное решение для агрессивных сред. Но пока нет опыта длительной эксплуатации — коллеги из Шанхая тестировали 6 месяцев, нареканий не было. Возьмем на испытания в следующем квартале.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Oem насос с высоким напором

- Дешевые паллетный насос с двигателем

- Ведущий китайский покупатель насосов с опорами для ног

- Основные покупатели горизонтальных многоступенчатых насосов

- Производители насосов для опрессовки трубопроводов

- Цена на насос для малых потоков в китае

- насос для морской воды

- Поставщики ремонт вертикальных многоступенчатых насосов из китая

- Поставщики насосов ansi из китая

- Основные покупатели насосов с центральным открытием