Ведущие страны-покупатели центробежных насосов в китае

Когда говорят о китайских центробежных насосах, многие сразу думают о России или Вьетнаме — но реальная картина куда сложнее. За 12 лет работы с центробежными насосами я видел, как менялись потоки: от сырьевых гигантов до нишевых проектов, где важна не цена, а выживаемость оборудования в агрессивных средах.

Кто действительно покупает и почему

Если брать статистику — Россия в топе, но цифры обманчивы. Например, в 2023 году 40% поставок в РФ шли через казахстанских посредников, а конечными получателями были нефтеперерабатывающие заводы в Омске или Ангарске. При этом немецкие инженеры часто критикуют китайские насосы за ?неидеальную балансировку?, но на практике для тех же химических производств в Узбекистане или Туркменистане важнее ремонтопригодность на месте — тут наши центробежные насосы выигрывают у европейских аналогов.

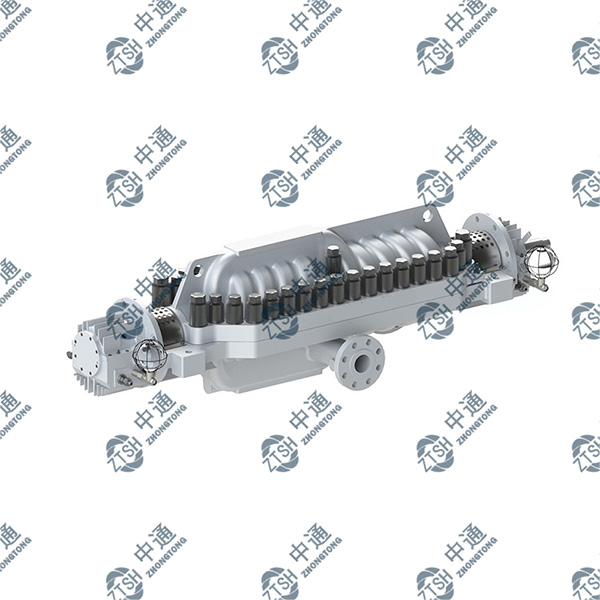

Интересный кейс — Саудовская Аравия. Казалось бы, у них деньги на любое оборудование, но для вспомогательных линий опреснения стабильно закупают китайские многоступенчатые насосы. Местные инженеры говорили мне: ?Ваши насосы служат 5 лет без остановки — зачем платить вдвое больше??. Хотя в главных технологических цепочках всё равно стоят немецкие или американские системы.

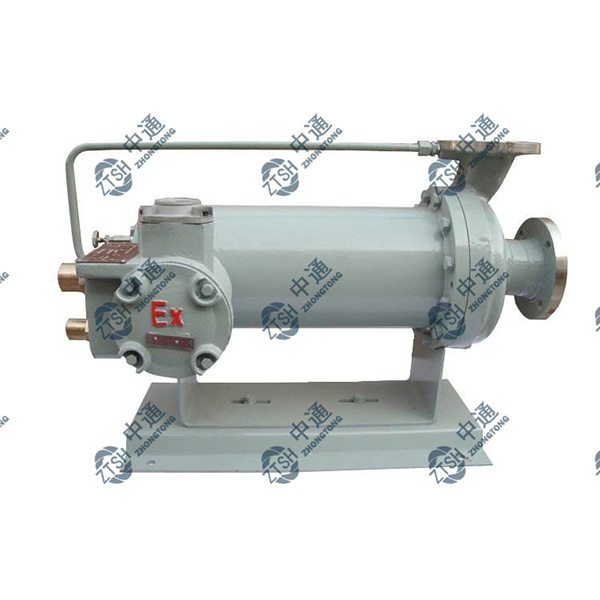

А вот Польша и Чехия — тёмные лошадки. Они берут небольшие партии, но всегда с дополнительными требованиями: адаптация под стандарты ЕС, сертификация ATEX. Мы как-то потеряли контракт из-за того, что не успели за 3 недели переделать уплотнения на насосе — клиент ушёл к итальянцам. Теперь всегда уточняю: ?Вам для ЕС или для местного рынка??

Специфика нефтехимического сегмента

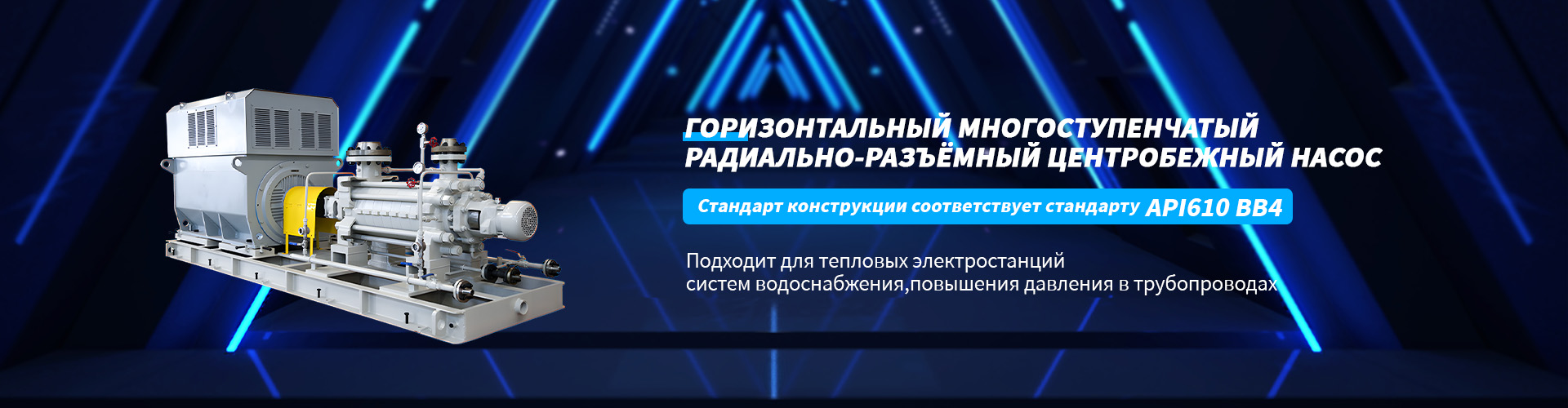

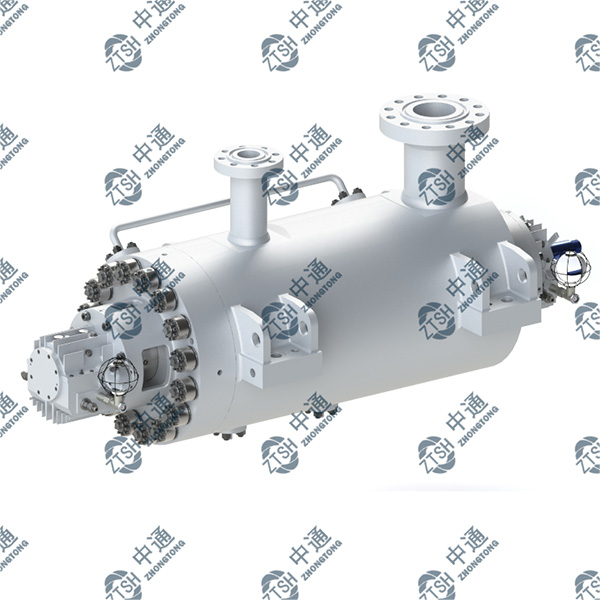

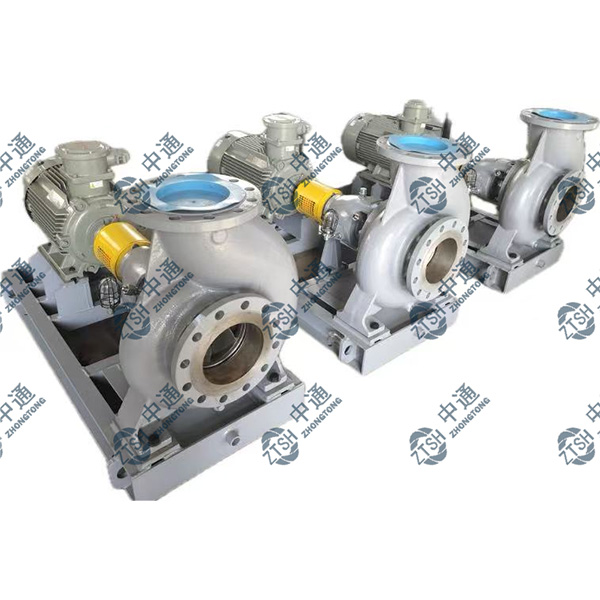

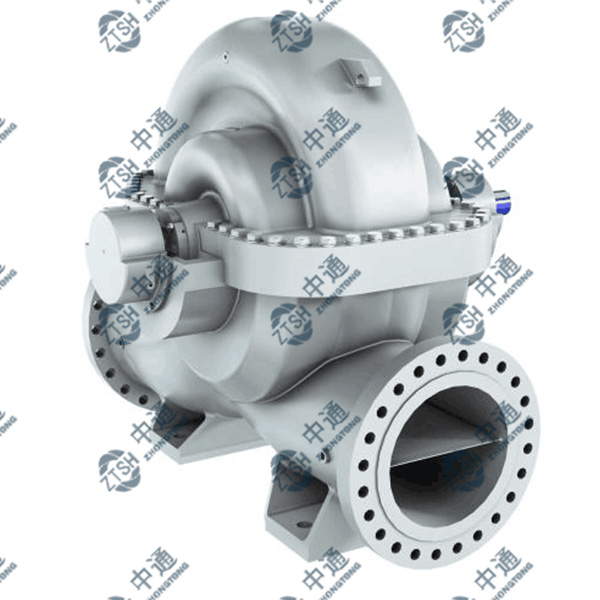

Здесь вообще отдельная история. Например, Завод Далянь Чжунтун Нефтехимических Коррозионностойких Насосов (https://www.chinapumpen.ru) годами отрабатывал конструкцию многоступенчатых насосов стандарта API610 — и сейчас их ставят на установки каталитического крекинга в Иране и Азербайджане. Ключевое — не просто сделать насос, а чтобы он работал с сернистой нефтью при 400°C. Мы как-то поставили партию в Баку, так через полгода пришлось менять материал вала — не учли микропримеси хлоридов в сырье.

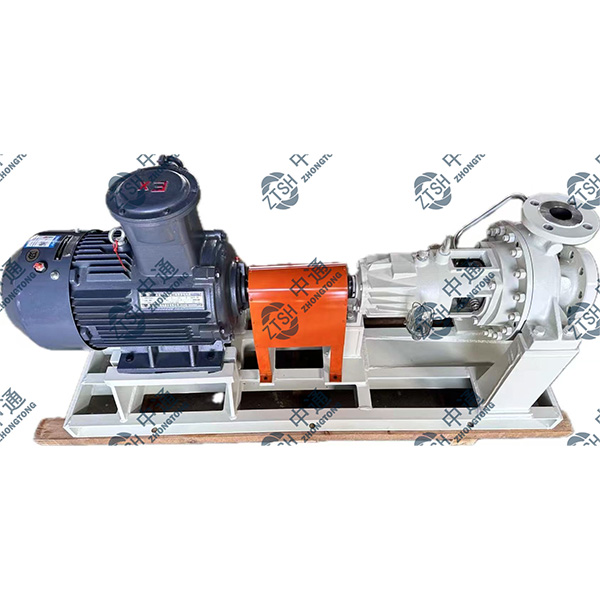

С Индией сложнее — там вечная борьба между ценой и качеством. Их инженеры могут месяц торговаться из-за стоимости уплотнительных колец, но при этом требовать гарантию 5 лет. Для таких случаев на Заводе Далянь Чжунтун разработали упрощённую версию корпусных насосов — убрали лишние датчики, оставили базовую защиту. Работает уже 3 года на химическом комбинате в Мумбаи, хоть и с двумя внеплановыми остановками.

Самое сложное — техническая поддержка. Когда наш насос встал на заводе в Казахстане из-за кристаллизации солей в проточной части, инженер летел туда с запасными частями — оказалось, местные технологи не соблюдали температурный режим. Теперь всегда проводим инструктаж: ?Это не просто железка, это система, которая требует понимания процесса?.

Региональные нюансы поставок

Юго-Восточная Азия — перспективно, но капризно. Вьетнамские партнёры, например, предпочитают модульные решения: чтобы насосная установка приезжала в сборе, с трубопроводами и автоматикой. Пришлось перестраивать логистику — теперь отправляем готовые блоки в контейнерах. Зато такой подход оценили в Индонезии при строительстве целлюлозно-бумажных комбинатов — там как раз пригодились наши бумажные насосы из ассортимента Далянь Чжунтун.

С африканскими странами работаем точечно — в основном Алжир и Египет. Там важна простота обслуживания: фильтры должны меняться без специального инструмента, крышки корпусов — откручиваться обычными гаечными ключами. Как-то поставили в Нигерию партию погружных насосов — через полгода получили фото: насос работает, но рама основания сварена кустарно. Оказалось, при разгрузке уронили с крана... но работает же!

Южная Америка — терра инкогнита. Бразилия берёт оборудование для нефтедобычи, но требует сертификацию ANP. Чили интересуются насосами для горной промышленности. В Аргентине же вечные проблемы с валютой — два контракта сорвались из-за того, что они не смогли перевести предоплату. Теперь работаем только через третьи страны.

Технические подводные камни

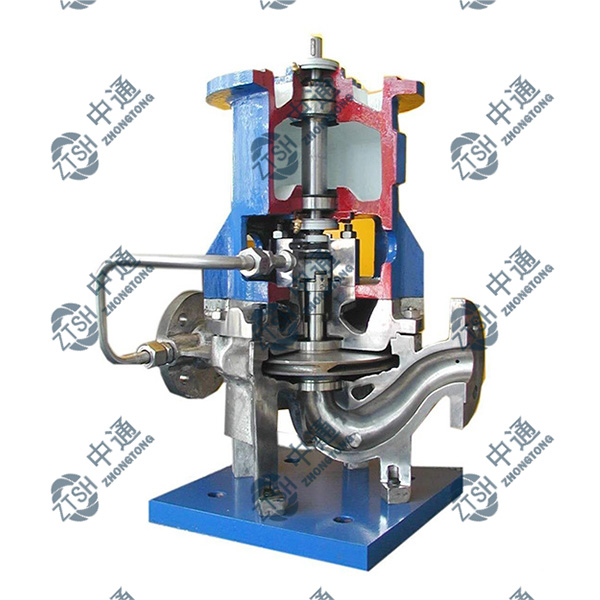

Частая ошибка — недооценка кавитации. Ставили как-то одноступенчатые насосы на сахарный завод в Беларуси — через месяц рабочие колеса были как решето. Пришлось пересчитывать NPSH и ставить насосы с запасом по кавитационным характеристикам. Теперь всегда спрашиваю: ?Какое давление на всасе? Какая температура?? — 80% проблем решаются на этапе подбора.

Материалы — отдельная головная боль. Для Казахстана, где в воде высокое содержание солей, стандартная нержавейка 304 не подходит — перешли на 316L с дополнительной защитой вала. В Туркменистане же предпочитают полное тефлоновое покрытие проточной части, хотя это +40% к стоимости.

Энергоэффективность стала ключевым параметром. Европейские заказчики готовы платить больше за насосы с КПД выше 85% — пришлось пересматривать гидравлические схемы. Зато теперь эти наработки используем и для внутреннего рынка — китайские нефтехимические комбинаты тоже стали считать электроэнергию.

Что изменилось за последние годы

Раньше главным был ценовой вопрос — сейчас на первый план выходит надёжность. Тот же Завод Далянь Чжунтун сейчас делает упор на предпродажные испытания: каждый насос тестируется на стенде с реальными параметрами работы. Как показала практика — клиенты готовы ждать лишние 2 недели, но получить оборудование с гарантией стабильной работы.

Усложнилась логистика — если в 2010-х груз шёл в Россию 30 дней, сейчас может затянуться и на 60. Приходится заранее резервировать места в контейнеровозах, особенно для крупногабаритных насосов — тех же корпусных насосов весом под 5 тонн.

Техническая документация стала детальнее — раньше хватало паспорта на русском, теперь нужны схемы на английском, сертификаты соответствия, инструкции по монтажу с 3D-моделями. Но это правильно — меньше ошибок при монтаже.

Перспективные направления

Сейчас присматриваюсь к рынку ОАЭ — там строят новые НПЗ, и интерес к китайскому оборудованию растёт. Но конкуренция жёсткая — приходится предлагать не просто насосы, а готовые технологические решения. Например, систему из трёх многоступенчатых насосов с общей системой контроля и управления.

Вторичный рынок — неожиданно перспективное направление. Многие заводы в СНГ работают на советском оборудовании, которое уже не ремонтировать. Предлагаем не замену, а модернизацию — ставим наши рабочие колеса и подшипниковые узлы в старые корпуса. Работает, и клиент экономит 60% стоимости нового насоса.

Цифровизация — пока на уровне пилотных проектов. Вместе с Заводом Далянь Чжунтун испытали систему мониторинга для насосов в режиме онлайн — данные по вибрации, температуре, расходу передаются на платформу заказчика. Пока дороговато, но для премиальных проектов в нефтехимии уже востребовано.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена насоса для аммиачной жидкости в китае

- Ведущий покупатель тангенциальных насосов в китае

- Производитель насосов бедных нефтью

- Цены на пульповые насосы sulzer

- Лучшие национальности для насосов с кронштейном в китае

- Производители насосов для рассолов

- насос с двойной рубашкой

- насос для сока сахарного тростника

- Поставщики пульповых насосов sulzer из китая

- Основные покупатели насосов для белых спиртов