Ведущие покупатели насосов с открытым рабочим колесом из китая

Когда говорят про ведущих покупателей насосов с открытым рабочим колесом из Китая, многие сразу представляют гигантов нефтегазовой отрасли — и зря. На деле основная масса заказчиков это средние региональные компании, которые годами эксплуатируют оборудование в условиях, далёких от идеальных. Сам работал с такими: например, в 2019 году поставляли партию насосов для водоподготовки на завод в Казахстане, и там главным критерием была не столько цена, сколько возможность быстрой замены лопастей без полной разборки агрегата. Это типично для открытых колёс — их ремонтопригодность часто перевешивает КПД.

Кто реально покупает и почему

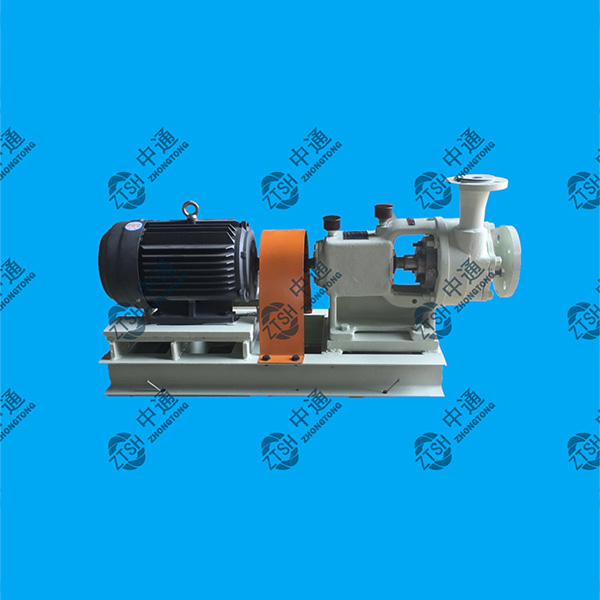

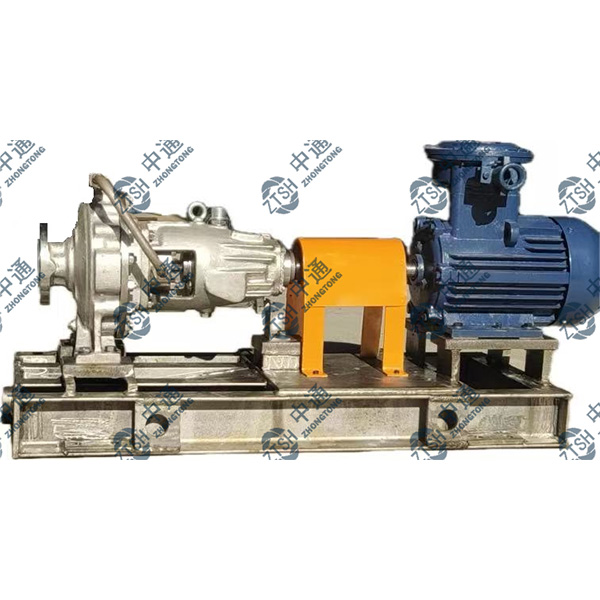

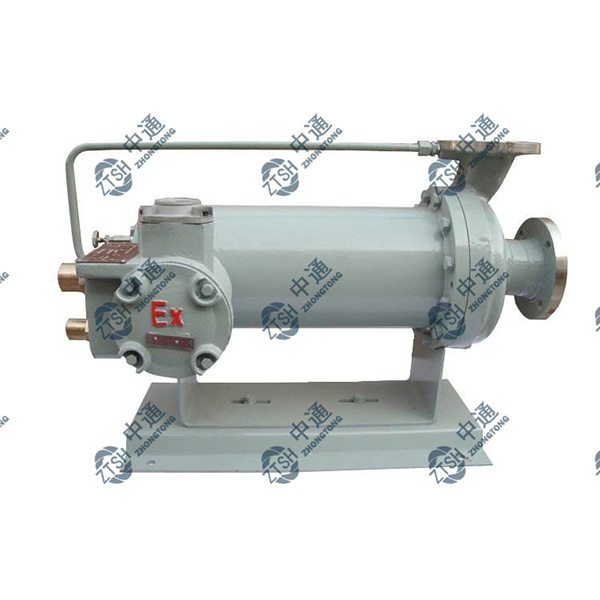

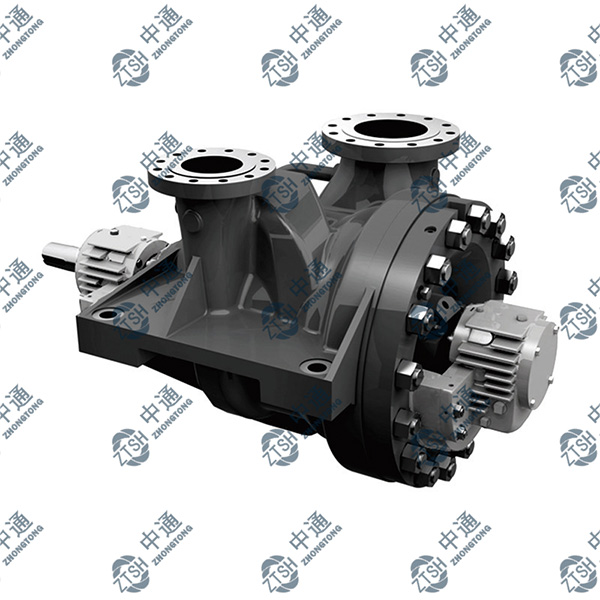

Если анализировать наших клиентов через Завод Далянь Чжунтун Нефтехимических Коррозионностойких Насосов, то 60% заказов на открытые колёса идут от предприятий ЖКХ и химических производств средней мощности. Нефтяники берут реже — там чаще нужны герметичные модели. Но вот для перекачки суспензий или жидкостей с включениями открытое колесо незаменимо. Помню, в прошлом году для целлюлозно-бумажного комбината подбирали насос именно с таким рабочим колесом — стандартное закрытое забивалось волокнами за две недели.

Ключевое заблуждение покупателей — думать, что открытое колесо подходит только для грязных сред. На практике его часто ставят там, где нужен частый доступ к проточной части без демонтажа трубопроводов. У нас на заводе как-то переделывали конструкцию уплотнения как раз под такой запрос от клиента из ОАЭ — они качали морскую воду с песком, и менять сальниковую набивку приходилось раз в месяц.

Ещё нюанс: европейские заказчики часто скептически относятся к китайским насосам с открытым колесом, пока не увидят тесты на абразивный износ. Мы как-то отправили в Германию образец колеса из хромоникелевого сплава — после 2000 часов работы с кварцевым песком износ был всего 0.8 мм. С тех пор этот клиент регулярно заказывает запчасти, хотя изначально рассматривал только итальянских производителей.

Технические компромиссы при выборе

С открытыми рабочими колесами всегда идёт торговля между эффективностью и надёжностью. Закрытые колеса дают КПД на 5-7% выше, но при попадании твёрдых частиц сразу выходят из строя. У открытых же падение КПД постепенное — пока лопасти не сточатся критически, насос хотя бы продолжит работу. Это crucial для непрерывных производств типа цементных заводов.

На нашем производстве в Даляне часто экспериментировали с количеством лопастей. Для вязких жидкостей типа мазута оптимально 3-4 лопасти, но если нужно качать шламовые смеси — лучше 5-6. При этом каждая дополнительная лопасть увеличивает риск кавитации на высоких оборотах. Как-то пришлось переделывать всю партию для завода в Узбекистане — их технологи не учли, что при температуре жидкости выше 80°C нужно уменьшать частоту вращения.

Материал — отдельная история. Для большинства применений подходит чугун с шаровидным графитом, но для агрессивных сред типа сернокислотных стоков лучше брать сплавы типа Duplex 2205. Хотя и тут есть нюанс — сварные швы на таких колёсах требуют постобработки, иначе трещины появятся в первый же год. У нас был прецедент в 2022 году, когда пришлось заменить 12 колес по гарантии именно из-за этой ошибки.

Логистика и адаптация под рынок СНГ

Интересно, что покупатели из СНГ часто просят усилить вал и опоры подшипников — у них условия эксплуатации жестче, чем предполагают стандарты ISO. Мы даже разработали модификацию насосов серии DZ с увеличенным диаметром вала специально для российских нефтебаз. Там вибрации от соседнего оборудования сводят с ума любого инженера.

С доставкой всегда сложности. Морской транспорт дешевле, но для Урала или Сибири лучше ж/д — иначе насосы придут с повреждениями от многократных перегрузок. Как-то отгрузили партию через Владивосток, так один из агрегатов получил вмятину на корпусе от падения контейнера. Теперь всегда страхуем критичные узлы деревянными распорками.

Таможня — отдельный кошмар. Особенно с насосами, где в документах нужно точно указывать содержание легирующих элементов. Один раз задержали поставку на 3 недели из-за того, что инспектор не поверил, что в нержавейке может быть менее 0.03% серы. Пришлось везти сертификат из метзавода с печатями.

Кейсы и ошибки

Самый показательный случай был с химическим комбинатом в Татарстане. Они заказали насосы с открытым колесом для перекачки смол, но не уточнили, что в составе есть абразивные наполнители. Через полгода прислали фото — лопасти сточились почти до основания. Пришлось срочно делать новые колёса из карбида вольфрама, хотя изначально проект был рассчитан на обычную сталь 420.

А вот положительный пример: для водоканала в Краснодаре поставили насосы с открытым рабочим колесом из полипропилена — для агрессивных сточных вод. Проработали уже 4 года, заменяли только один раз подшипниковый узел. Главное — правильно подобрать зазоры между лопастями и корпусом, для пластиков они должны быть больше стандартных.

Частая ошибка монтажников — неверная центровка. С открытыми колёсами даже небольшой перекос вызывает вибрацию, которая быстро разрушает уплотнения. Как-то приехал на запуск объекта в Астрахани — там насос 'плясал' так, что сдвинулся с фундамента. Оказалось, монтажники использовали самодельные прокладки вместо штатных.

Перспективы и нишевые применения

Сейчас вижу trend на использование открытых колёс в биотехнологиях — для перемешивания питательных сред с клеточными культурами. Лопасти не травмируют хрупкие структуры, а CIP-мойка проходит эффективнее. Мы даже разрабатываем специальную полировку поверхностей для таких заказчиков.

В энергетике тоже появляются нестандартные запросы. Например, для ГЭС в Армении делали колесо с изменяемым углом атаки лопастей — чтобы компенсировать сезонные изменения уровня воды. Конструкция получилась сложнее, но КПД в режиме частичной нагрузки вырос на 12%.

Интересно, что в последнее время даже некоторые производители HVAC систем начали переходить на открытые колёса для систем охлаждения — из-за простоты обслуживания. Хотя традиционно там доминируют закрытые конструкции. Думаю, это связано с общей нехваткой квалифицированного персонала — проще научить техника менять лопасти, чем балансировать целое колесо.

Выводы для практиков

Если резюмировать опыт работы с ведущими покупателями насосов с открытым рабочим колесом, главный урок — никогда не полагаться только на каталоговые данные. Реальные условия эксплуатации всегда вносят коррективы. Мы сейчас при заключении контракта обязательно запрашиваем видео существующей установки — часто по косвенным признакам (состояние трубопроводов, вибрации) можно предсказать будущие проблемы.

По материалам: для 80% применений хватает стандартной нержавейки, но если среда содержит хлориды — лучше сразу предлагать супердуплекс. Это дороже, но дешевле, чем менять вышедший из строя насос через год.

И главное — не стесняться спрашивать клиентов о реальных режимах работы. Как-то пропустили вопрос о частых пусках/остановах — в результате у заказчика разрушились лопасти от усталостных нагрузок. Теперь в анкету включили 15 дополнительных параметров, от частоты включений до наличия гидроударов в системе.

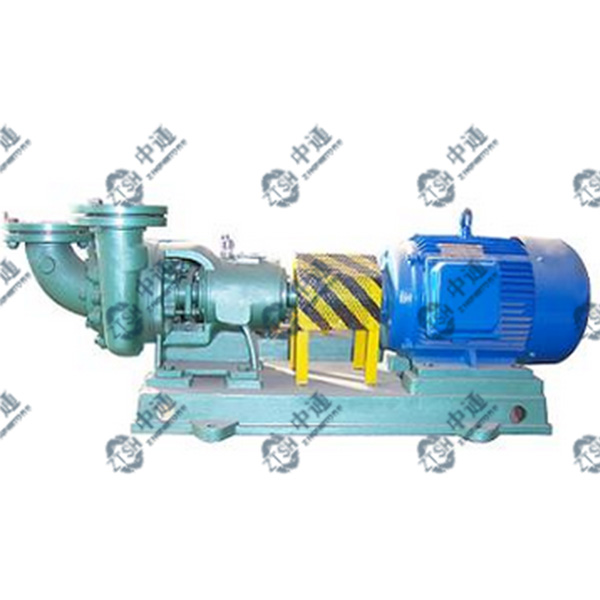

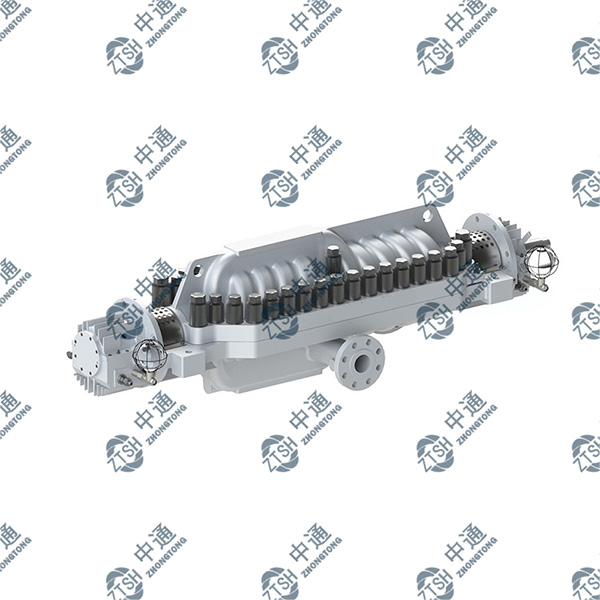

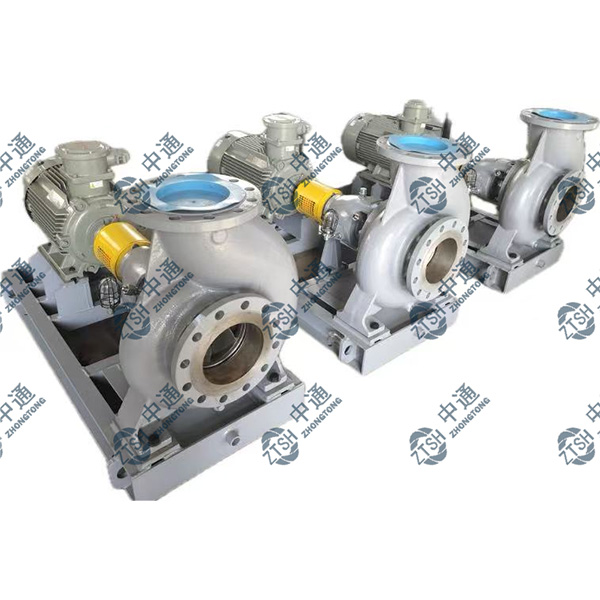

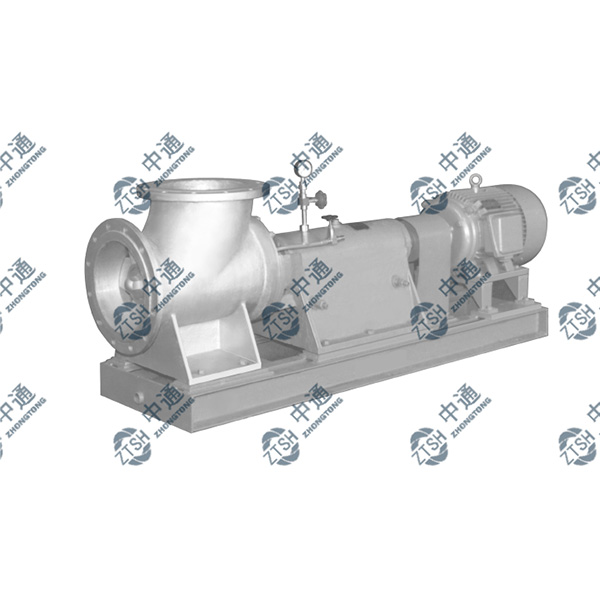

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики вертикальные многоступенчатые насосы из китая

- Ведущие покупатели насосов с высоким напором

- Установка для насосов для рассолов

- Цена насоса bb3 в китае

- Китайские производители насосов для морской воды

- консольный насос

- Цена насоса вв2

- Насосы для морской воды в китае

- Дешевые меласса насос

- Цена насоса для электростанции