Ведущие китайские поставщики надземных многоступенчатых насосов

Когда говорят о китайских поставщиках, многие сразу представляют себе стандартизированные каталоги и шаблонные решения. Но в сегменте надземных многоступенчатых насосов всё иначе — здесь каждый миллиметр конструкции проходит проверку на промплощадках, а не только в лабораториях.

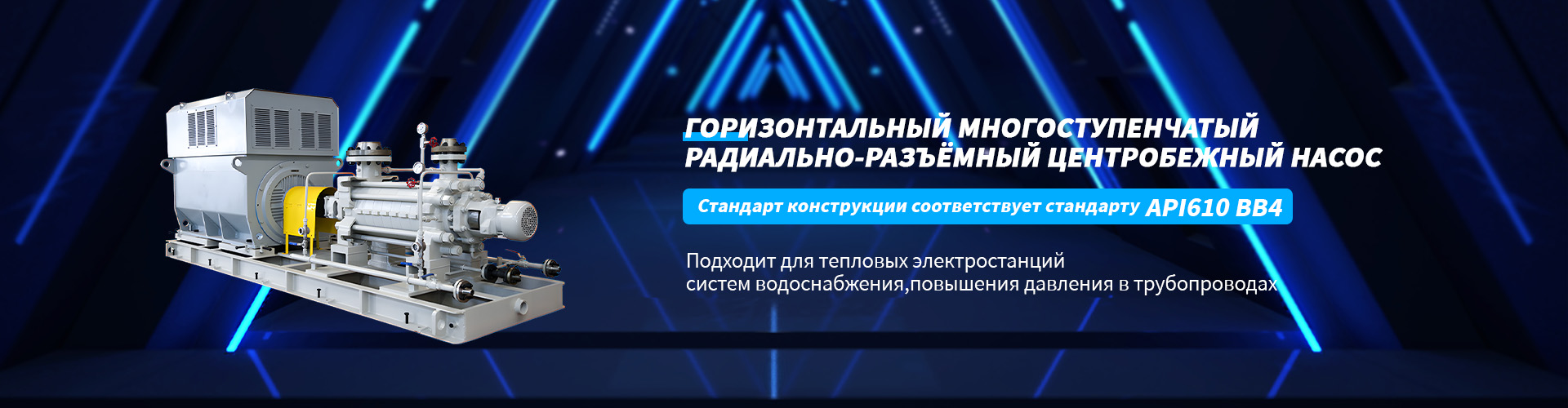

Почему именно многоступенчатые насосы стали нашим профилем

В 2018 году мы на заводе в Даляне столкнулись с парадоксом: заказчики просили ?просто насосы?, но при этом каждый второй проект требовал индивидуальных решений по напору. Именно тогда пришло понимание, что надземные многоступенчатые насосы — это не просто товарная позиция, а технологический ответ на сложные топографические условия.

Запомнился случай на объекте в Татарстане, где пришлось пересобирать три насоса из-за неучтённого перепада высот между резервуарами. Тогда мы впервые серьёзно задумались о важности кавитационных характеристик — теперь этот параметр проверяем при тестировании каждого аппарата.

Кстати, о кавитации: многие до сих пор считают, что для её предотвращения достаточно запаса по давлению. На практике же приходится учитывать и температуру жидкости, и содержание растворённых газов — об этом редко пишут в спецификациях, но именно такие нюансы определяют работоспособность системы.

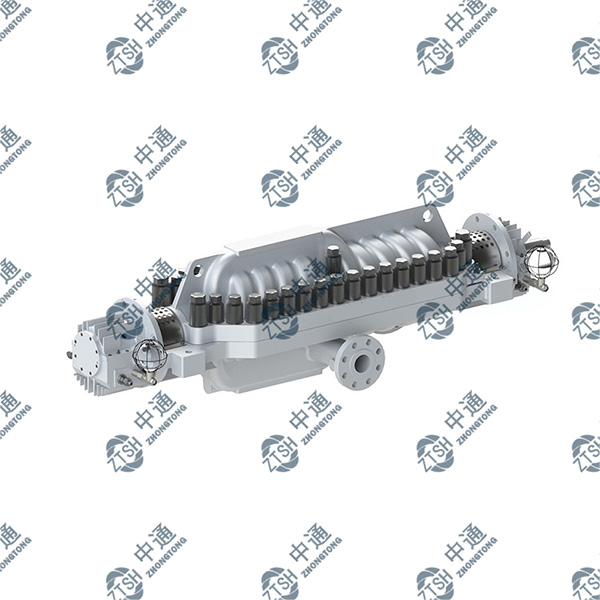

Особенности конструкции, которые действительно важны

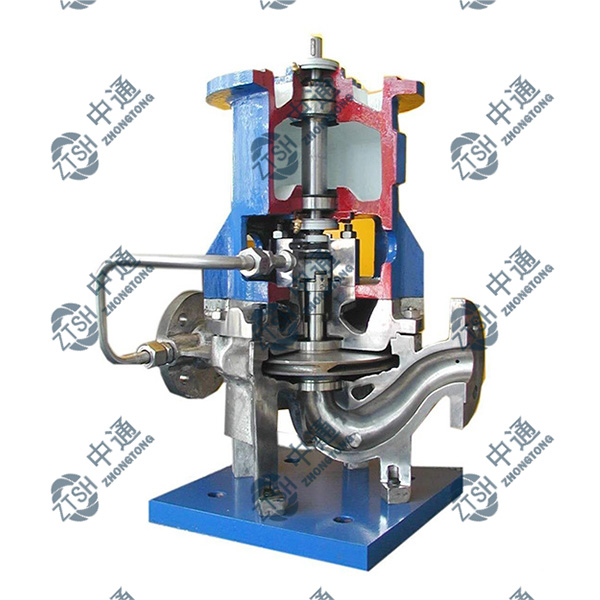

При проектировании многоступенчатых насосов мы отказались от универсальных уплотнений в пользу комбинированных решений. Опыт показал, что сальниковые уплотнения работают стабильно только при идеальной центровке, а в полевых условиях проще использовать торцевые уплотнения с дополнительной защитой от перекоса.

Материал корпуса — отдельная история. Для агрессивных сред мы используем CD4MCu, хотя изначально скептически относились к этому сплаву. Первые партии показали локальную коррозию в зоне диффузоров, но после изменения технологии термообработтки проблема исчезла.

Самое сложное в производстве — соблюдение соосности ступеней. Даже отклонение в 0.05 мм приводит к вибрациям, которые проявляются только через 400-500 часов работы. Проверяем это на стенде с продолжительным циклом испытаний — дорого, но дешевле, чем заменять оборудование на объекте.

Практические кейсы с реальными объектами

На нефтеперекачивающей станции под Новосибирском столкнулись с интересной проблемой: стандартные насосы выдавали нужные параметры, но потребляли на 15% больше энергии. После анализа выяснилось, что виной всему была избыточная производительность на первых ступенях. Пришлось пересчитать профиль рабочих колёс — сейчас этот опыт учитываем при подборе оборудования для северных регионов.

Ещё один показательный случай — монтаж насосов на химическом предприятии в Узбекистане. Температура окружающего воздуха достигала 45°C, и стандартная система охлаждения подшипников не справлялась. Добавили внешний теплообменник — простое решение, но о нём часто забывают в спецификациях.

Кстати, о спецификациях: в Завод Далянь Чжунтун Нефтехимических Коррозионностойких Насосов мы теперь всегда указываем не только рабочие параметры, но и условия, при которых возможны отклонения. Например, для насосов серии DGR добавляем примечание о необходимости стабилизации давления при работе с ЛВЖ.

Типичные ошибки при выборе и эксплуатации

Самая распространённая ошибка — игнорирование режима ?сухого хода?. Кажется, что это очевидный параметр, но до сих пор вижу, как на объектах экономят на защитной автоматике. Результат — заклинившие роторы и ремонт дороже всей системы контроля.

Ещё момент: многие заказчики требуют максимальный КПД, не учитывая реальный режим работы. Если насос большую часть времени работает на 50% от номинала, высокий КПД в максимальной точке не имеет значения. Гораздо важнее пологая характеристика эффективности.

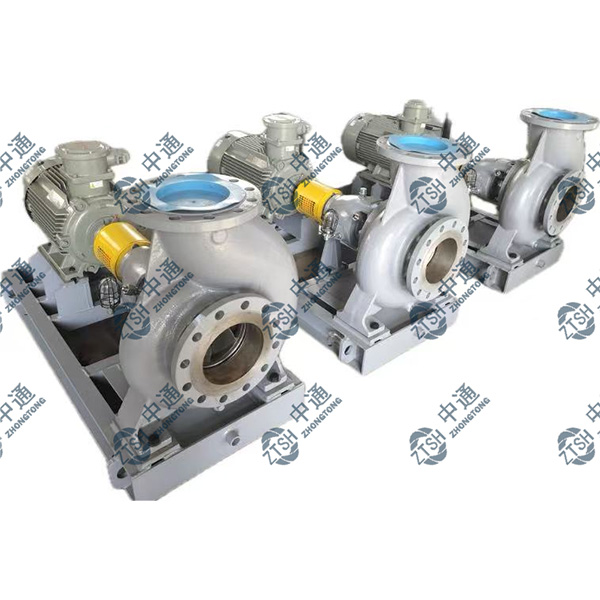

Заметил также странную тенденцию: некоторые инженеры до сих пор считают, что китайские насосы требуют особых условий эксплуатации. На самом деле, оборудование от Завод Далянь Чжунтун соответствует тем же стандартам, что и европейские аналоги — просто стоимость производства ниже за счёт оптимизации цепочки поставок.

Перспективы развития технологии

Сейчас экспериментируем с композитными материалами для рабочих колёс — предварительные испытания показывают снижение веса на 30% без потери прочности. Правда, есть вопросы к долговечности при циклических нагрузках, поэтому пока не внедряем в серию.

Интересное направление — ?умные? насосы с встроенной диагностикой. Пробовали ставить вибродатчики непосредственно на ротор, но столкнулись с проблемой калибровки. Кажется, более перспективно выносное измерение с корреляцией по току двигателя.

Кстати, о двигателях: всё чаще сталкиваемся с запросами на комплектацию частотными преобразователями. Раньше считал это излишеством, но после анализа энергопотребления на трёх объектах понял, что для систем с переменным расходом это необходимость, а не опция.

Что действительно важно при выборе поставщика

Главное — не наличие сертификатов, а понимание технологии. Мы в Завод Далянь Чжунтун всегда просим заказчиков присылать не только техническое задание, но и описание технологического процесса. Часто именно в нём кроются нюансы, влияющие на выбор конструкции.

Например, для насосов, работающих с суспензиями, мы рекомендуем увеличенные зазоры и специальные покрытия — это кажется мелочью, но увеличивает межремонтный период в 2-3 раза.

И последнее: смотрите не на цену оборудования, а на стоимость владения. Дешёвый насос может обойтись дороже за счёт частого обслуживания и ремонта. Лучше выбрать модель с большим ресурсом — даже если изначально она стоит на 20-30% дороже.

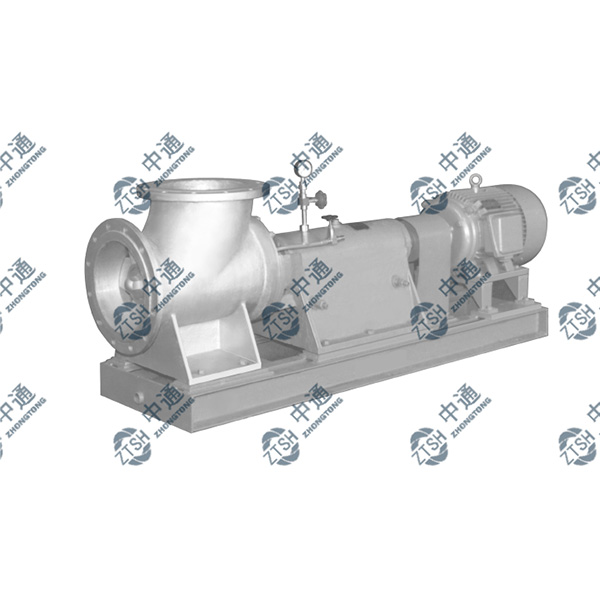

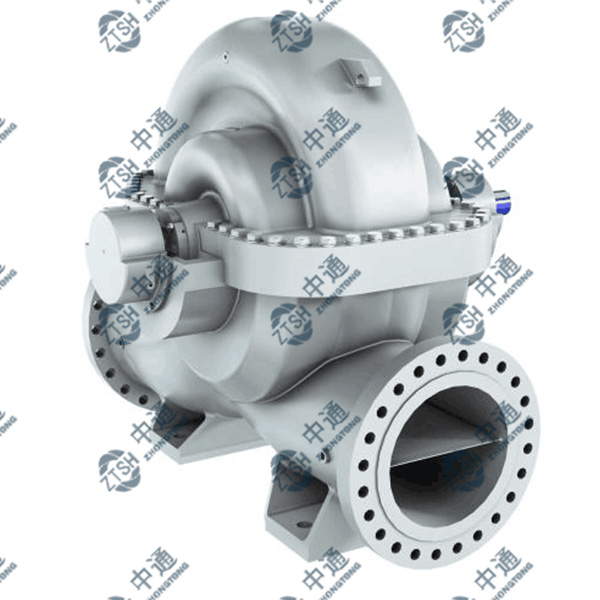

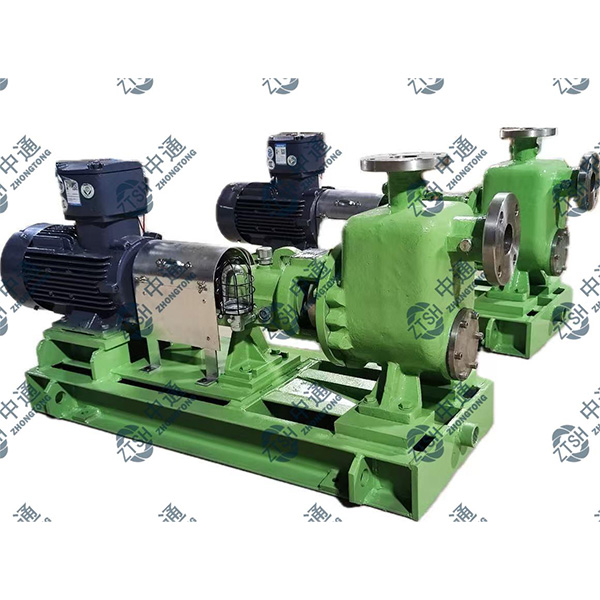

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Завод по производству запасных частей для насосов sulzer

- Цена насоса для горячей воды

- Вертикальные подвесные насосы из китая

- Производители насосов для белых растворов

- Цены на горизонтальные многоступенчатые центробежные насосы в китае

- насос с магнитным приводом

- Завод центробежных одноступенчатых насосов

- Ведущие китайские страны-поставщики трубопроводных насосов

- Поставщики насосов из нержавеющей стали

- Экранированные насосы oem